Способ подготовки шлама для агломерации

Иллюстрации

Показать всеРеферат

Изобретение относится к подготовке шихтовых материалов к металлургическому переделу и может быть использовано в черной металлургии при утилизации продуктов улавливания газоочисток металлургических производств. Цель изобретения - упрощение технологии, снижение капзатрат. При обезвоживании шлама отходами извести в смесителе смесь выдерживают в нем до повышения температуры до 80-100°С, а затем 50-75% общей массы выгружают из смесителя, а оставшуюся часть смеси используют для интенсификации гашения непрерывно поступающих новых порций отходов извести. Осуществление способа позволяет упростить технологию, провести полную гидратацию извести в смесителях без использования промежуточных бункеров. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) щ)g С 22 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР (21) 4450773!31-02 (22) 27,06.88 (46) 30.07.90. Бюл. и 28 (71) Донецкий политехнический институт (72) А.Ф.Голубов, С.И.Фоменко, В.И.Ростовский, M.M.Ïåðèñòûé, Л.Е.Фрадкин, Н.Г.Мисюра, А.Т.Корж, l

Е.И.Перлухин и Л.И.Прокопьева (53) 661.1.622 ° 788 ° 36 (088.8) (56) Авторское свидетельство СССР

N 590351, кл. С 22 В 1/00, 1978.

Авторское свидетельство СССР

М 1213073, кл. С 22 В 1/00, 1984. (54) СПОСОБ ПОДГОТОВКИ ШЛАМА ДЛЯ

АГЛОМЕРАЦИИ (57) Изобретение относится к подгоИзобретение относится к подготовке шихтовых материалов к металлургическому переделу и может быть использовано в черной металлургии при утилизации продуктов улавливания газоочисток металлургических производств.

Цель изобретения - упрощение технологии, снижение капзатрат.

Предложенный способ позволяет

"зажечь" скоротечную реакцию гидратации отходов извести и провести ее практически полностью в смесителе.

При этом активация частиц отходов извести в смесителе производится не только за счет механического воздействия на малоактивную поверхность частиц извести, но в основном за счет

2 товке шихтовых материалов к металлургическому переделу и может быть использовано в черной металлургии при утилизации продуктов улавливания газоочисток металлургических производств. Цель изобретения - упрощение технологии, снижение капзатрат. При обезвоживании шлама отходами извести в смесителе смесь выдерживают в нем о до повышения температуры до 80-100 С, а затем 50-75 общей массы выгружают из смесителя, а оставшуюся часть смеси используют для интенсификации гашения непрерывно поступающих новых порций отходов извести. Осуществление способа позволяет упростить технологию, провести полную гидратацию извести в смесителях без использования промежуточных бункеров. 1 ил., 1 табл. теплового воздействия уже погасившейся, для этого выдержанной в смесителе извести.

Способ наиболее эффективен при осуществлении его в лопастных двухвальных смесителях. В них возможно осуществить механическую активацию отходов, обеспечить передачу тепла от наиболее нагретой части смеси, у выгрузки к исходной, находящейся у загрузочного патрубка.

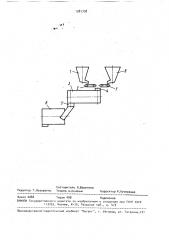

На чертеже представлена схема устройства, позволяющего осуществить способ.

Устройство содержит дозировочный бункер 1, питатель 2, двухвальный лопастной смеситель 3 с загрузочным

1581758

4 и выгруэочным 5 патрубками, шламопровод 6 с дозатором 7, окомкователь 8.

Известковую пыль иэ дОэирОвочнОГ0 бункера 1 питателем 2 подают во входной патрубок 4 смесителя 3, куда по шламопроводу 6 через дозатор 7 подают шлам. После смешения компонента в смесителе смесь выгружается через 10 патрубок 5 в окомкователь 8, Выгрузочный торец смесителя приподнят под углом 3-6 к горизонтали для заполнения всего объема смесителя и накопления гасящейся смеси в начальный момент работы смесителя у загрузочного патрубка.

Попадающие в смеситель малыми дозами отходы извести и шлам накапливаЮтся в смесителе у загрузочного пат- 20 рубка, перетираются лопастями, перемешиваются друг с другом. 4астицы пыли при контакте с влагой шлама активизируются и (СаО + МдО) „ пь>ли начинает гасится. Температура смес>л, 25 корпус смесителя и расположенных в нем перемешивающих элементов повышается, что в свою очередь вг>ияет на ускорение гашения извести при постоянном ее перемешивании. В этот периОд смеситель со стороны выгрузочного патрубка приподнят на 3-6 к горизонТали.

При достижении температуры 80

100 С (обильное паровыделение из смеси) в момент окончания гашения перВичной смеси опускается смеситель со стороны течки выгруэочного патрубка.

Смесь начинает выгружаться из смеситОлЯ Одновременно увеличиваетсЯ пО 40 дача исходных компонентов в смеситель.

Подаваемая смесь ложится на горячий материал, при перемешивании активизируется за счет воздействия повышенных температур и механического воздействия лопастей.

В последующем из смесителя выгружается 50-75/ общей массы смеси с прогасившейся известью, а 25-503 циркулируют в смесителе.

Предлагаемый прием осуществления способа позволяет получать смесь с практически полностью прореагировавшейся известью в известковых отходах.

Повышение температуры смеси свыше

100 С нецелесообразно из-за повышенного паровыделения, что отрицательнс влияет на условия труда обслуживающего персонала. Это также приводит к получению пылящего продукта, усложняющего дальнейшую переработку.

Снижение температуры смеси ниже

80 C приводит к росту количества непрогасившейся извести, снижению качества окомкования смеси и также недоиспользованию тепла реакции.

Выгрузка общей массы смеси из смесителя менее 50 ведет к перегреву смеси (более 100 С): и обильному паровыделению, что затоудняет работу обслуживающего персонала и пересушке смеси.

Выгрузка общей массы смеси более

751 ведет к недогреву смеси до 80—

100 С и к продолжительному гашению активных оксидов извести, снижает производительность агрегата.

Пример, На участке подготовки отходов кислородно- конвертерного цеха меткомбината им.Дэержинского предварительное обезвоживание шламов до

30-453 осуществляется при помощи двухстадийного сгущения с применением полиакриламида и фильтрацией на дисковых вакуум-фильтрах.

Окончательная подготовка шламов до определенной влажности производится путем смешения шламов с отходами известково-обжигового цеха известковой пылью, уловленной эа вращающимися печами обжига известняка.

Шлам конвейером после дисковых вакуум-фильтров или шламопроводом подается в лопастной смеситель. Известковая пыль с накопительного бункера через дозатор также подается в смеситель.

Массовое соотношение шлама и известковой пыли в зависимости от влажности шлама и активности известковой пыли имеет различное соотношение и рассчитывается на конечную влажность смеси 154.

В начальный период шлам и известковая пыль подаются на 1/3 загрузки лопастного смесителя по номинальной производительности. Лопастной смеситель со стороны выгрузки подымается на 6 к горизонтальному уровню. Смесь накапливается в смесителе, перемешивается, начинается гидратация активных оксидов кальция и магния. По окончании гидратации температура достигает максимальных значений, После окончания гашения извести опускают смеситель до 3-4, выгружают о

КонечПримечание

Масса

Соотношение инВремл выдержки

Макси".мальная темпеХимическая акВлажност ь

Опыт выгруженной ная влажгредиентов (шлам:

:известшлама, тивность смеси, смеси в сменость смеси, ратура смеси, с известковой пыли, сителе, мин ковая пыль) Продолжительное .время гашения извести. Необходимы промежуточные емкости .Количество смеси нормальное

Качество смеси

76 15

6,0

2 40 46

3 40 48

1: 0,523 80

1:0,509 88

75 15

70 15

55 15

50 15

49 10.5,0

",5 нормальное

lo же

1: 0,495 95

1:0,465 100

1;0,454 102

3,5

4 40 50

5 40 55

6 40 57

3,0

3,0

Сильное паропылевыделение, смесь пересушена

Продолжительное время гашения извести. Необ1:О;523 79

8,5

7 40 46

60 ходимы промежуточные емкости

Качество смеси

8 40 47

1:0,516 80

60 15

5,5 нормальное

То же

9 40 49

10 40 52

11 40 55

12 40 56

1:0,502 85

1:0,482 . 95

1:0,465 100

1:0,458 101

4,5

4,0

3,5

3,0

60 15

60 15

60 15

60 10

Сильное паропылевыделение, смесь сильно пересушена

50-75 6 общей массы смеси, накопленной в смесителе и одновременно начинают подавать исходные компоненты (шлам и известковую пыль) с максимальной производительностью смесителя. После оптимального заполнения смеситель опускается до горизонтального уровня.

Масса невыгруженного шлама в смесителе определяется по углу наклона смесителя и горизонтальной поверхности смеси на уровне порога выгрузки.

Подсчитано, что при наклоне смесителя 4 масса смеси в смесителе равна

504 от общей массы, а при 2 - 253.

Примеры осуществления способа в различных вариантах представлены в таблице.

В первых шести опытах регулируется масса выгружаемой смеси от 76 до

49 6. В последующих шести опытах масса выгружаемой смеси постоянна, а, путем изменения активности известковой пыли изменяется максимальная температура смеси в смесителе, Как видно из таблицы, смесь готовится по предлагаемому способу только при максимальной температуре смеси 80-100 С и выгружаемой массе смеси 50-754 (опыты 2-5 и 8-11). При этих опытах качество смеси оптималь1 40. 45 1 О 531 78

81758

6 ное, реакция гидратации извести заканчивается за время нахождения смеси в смесителе (3,5-5,О мин).

В опытах 2, 6, 7 и 12 качество смеси низкое, смесь или переувлажнена из-за неполного гашения смеси в смесителе (опыты 1 и 7), или пересу10 шена и пылит из-за высокой максимальной температуры смеси (опыты 2 и 12).

Осуществление способа позволяет упростить технологию, провести полную гидратацию извести в смесителях без использования промежуточных бункеров.

Ф о р м у л а изобретения

Способ подготовки шлама для агло2О мерации, включающий обезвоживание шлама в смесителе отходами извести, отличающийся тем, что, с целью упрощения технологии, снижение капзатрат, смесь выдерживают в

2д смесителе до температуры на выходе из него 80-100 С, после чего смесь в количестве 50-759; от общей массы в смесителе выгружают, а оставшуюся часть смеси используют для интенсификации гашения непрерывно поступаю" щих новых порций отходов извести.

1581758

Составитель Л.Шашенков

Редактор Т.Лазоренко Техред Л.Олийнык Корректор М.Кучерявая

Заказ 2068 Тираж 499 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина,101