Жаростойкий сплав на основе железа

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к жаростойкому сплаву на основе железа для нагревательных элементов высокотемпературных промышленных печей, работающих в окислительных средах. Цель изобретения - повышение жаростойкости и стабильности работы при 1400°С. Сплав дополнительно содержит рений и титан при следующем соотношении компонентов, мас.%: углерод 0,02-0,04, хром 20-30, алюминий 4-7, кобальт 0,1-1, церий 0,01-0,1, кремний 0,1-1, никель 0,1-0,5, иттрий 0,1-0,6, кальций 0,05-0,1, рений 2-6, титан 0,1-0,5 железо остальное. 1 табл.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН щ)5 С 22 С 8/2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СССР

К д BTOPCHOMY СВИДЕТЕЛЬСТВУ

1 (21) 4476504/31-02 (22). 18.07.88 (46) 30.07.90. Бюл. N 28 (71) Институт металлургии им.А.A.Байкова

<72) Г.Н.Мехед, А.Ф.Пименов, А.Г.Николаев, А.А.Кугушин и В.В.Липатов (53) 669.14.018.85-194 (088.8) (56) Авторское свидетельство СССР

N 865957, кл. С 22 С 38/30, 1981..(54) ЖАРОСТОЙКИЙ СПЛАВ НА ОСНОВЕ

ЖЕЛЕЗА (57) Изобретение относится к метал!

Изобретение относится к металлургии, в частности к жаростойкому сплаву на основе железа для нагревательных элементов высокотемпературных промышленных печей, работающих в .окислительных средах.

Цель изобретения - повышение жаростойкости и стабильности. работы при

1400 С.

Был использован для испытаний металл, выплавленный в индукционной печи и прошедший обычный передел, включающий ковку слитков на пруток в температурной области 1180-950 С.

Прутки, из которых изготавливали образцы для испытаний, подвергали аустенизации при 1180 С в течение

40 мин с последующим охлаждением на воздухе.

Жаростойкость сплава определяли в соответствии со стандартной мето2 лургии, в частности к жаростойкому сплаву на основе железа для нагревательных элементов высокотемператур" ных промышленных печей, работающих в окислительных средах, Цель изобретения — повышение жаростойкости и стабильности работы при 1400 С. Сплав дополнительно содержит рений и титан при следующем соотношейии компонентов, мас.4: углерод 0,02-0,04; хром

20-30; алюминий 4-7; кобальт 0,1-1; церий 0,01-0,1; кремний 0,1-t; никель 0,1-0,5; иттрий 0,1-0,6; кальций 0,05-0,t; рений 2-6; титан 0,10,5; железо остальное. 1 табл. дикой по потере веса образцов при

1400 С.

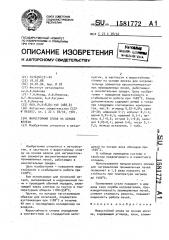

В таблице приведены составы и свойства предлагаемого и известного сплавов.

Использование предлагаемого сплава для нагревателей промышленных печей позволяет в 1,5 раза повысить их стойкость при температуре нагрева до 1400 С, . Применение стали повышает в два раза срок службы нагревателей, производительность промышленных печей, снижает стоимость ремонта, повышает надежность работы печей.

Формула изобретения

Жаростойкий сплав.на основе железа, содержащий углерод, хром, алюми1581772

1О и

Соперхание хииических эленентов, иас.2

Сплав

Nanoстойкость, ГP/ì при

1400 С за 500 ч

Срок спукбы при

1400 С, Si

Со

Л!

Сг

С.а

Се

Предлагаемый

2

4

ИзаестОстапь0,02 20,0

0,03 23,0

0,035 22,0

0,04 30,0

4,0 0,1 2,0 0,1 0,1 0,1

5,0 0,4 . 4,5 0,2 0,3 0,2

5,0 0,6 5,0 0,6 0,4 0,45

7,0 1 О 6 О 1 0 О 6 0 5

0,1 0,05 0,01

0,3 0,04 0,02

0,4 0,07 0,07

0,5 0,1 0,1 я

0,19 165

О, 75 . 180

0,170 185

0,16 190 ное ный

<0,1 18-31

3-8 0,1-1,0 - < 0,6 0,05-1 <0,6

0,05-1,0 0,05-1,0 -"0,23 126

Составитель Л.Суязова

Редактор Т.Лазоренко Техред Л.Олийнык

Корректор М.Кучерявая

Заказ 2068 Тираж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно;издательский комбинат Патент", г.Ужгород, ул. Гагарина,101 ний, кобальт, церий, кремний, никель, иттрий, кальций, о т л и ч а ю щ и йс я тем, что, с целью повышения жаростойкости и стабильности работы при 1400 С, он дополнительно содержит рений и титан при следующем соотношении компонентов, мас.6:

Углерод . 0,02-0,04

Хром ... " 20,0-30,0, Алюминий . 4,0-7,0

Кобальт

Церий

Кремний

Никель

Иттрий

Кальций

Рений

Титан

Железо

0,1-1,0

0,01-0,1

0,1-1,0

0,1-0,5 .

0,1-0,6

0,05-0,1

2,0-6,0

0,1-0,5

Остальное