Электролизер для электролиза под давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к электрохимической промышленности, а именно к конструкциям электролизеров и может найти применение в области производства водорода и кислорода в термоэлектрохимических комбинированных циклах разложения воды. Цель изобретения - снижение энергетических затрат, массо-габаритных характеристик и уменьшение пенообразования. Электролизер включает корпус 1 с направляющими пазами 2, окруженный рубашкой теплообменника 3, электролизную камеру 4 с наружными горизонтальными перегородками 5, отверстиями перфорации 6 и продольными щелями 7, графитовый анод 8, катодные элементы 9, соединенные несущими токоподводящими шпильками 11, полукольцевые и кольцевые прокладки 16 П-образных профилей, прокладки 20, вводные и выводные штуцеры 22 и 23, газоотводящие штуцеры 24. Предлагаемое устройство за счет асимметричной установки электродной сборки в электролизной камере при выполнении соотношения 0,3≤X/R кR с≤0,8, где X - абсолютное смещение сборки, R к - радиус камеры, R с - радиус сборки, обеспечивает снижение энергетических затрат, массогабаритных характеристик электролизера и понижение степени пенообразования. 2 ил., 1 табл.

(19) (И) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 80 А1 (1)5 С 25 В 9/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ га

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ П(НТ СССР

1 (21) 4056561/23-63 (22) 14.04,86 (46) 30.07,90. Бюл. h 28 (71) Институт ядерной энергетики

AH БССР (72) В.В. Романовский, В.Н. Сорокин, В.И. Асташко и И.M. Плехов (53) 621.357.12 (088.8) (56) Якименко Л.М. Производство хлора каустической соды и неорганических хлорпродуктов. М.: Химия, 974, с. 127, 135.

Авторское свидетельство СССР

)1- 1084340, кл. С 25 В 9/00, 1982. (54) ЭЛЕКТРОЛИЗЕР ЛЛЯ ЭЛЕКТРОЛИЗА

ПОД ДАВЛЕНИЕМ (57) Изобретение относится к электро— химической промышленности, а именно к конструкциям электролизеров и может найти применение в области производства. водорода и кислорода в термо2 электрохимических комбинированных цик-лах разложения воды. Цель изобретения — .снижение энергетических затрат, массогабаритных характеристик и уменьшение пенообразования, Электролизер включает корпус 1 с направляющими газами 2, окруженный рубашкой теплообменника 3, электролизную камеру 4 с наружными горизонтальными перегородками 5, отверстиями перфорации

6 и продольными щелями 7, графитовый анод 8, катодные элементы 9, соединенные несущими токоподводящими шпильками 11, полукольцевые и кольцевые прокладки 16 П-образных профилей, прокладки 20, вводные и выводные штуцера 22 и 23, газоотводящие штуцера 24. Предлагаемое устройство за счет асимметричной установки электродной сборки в электролизной .камере при выполнении соотношения 0,3 х/r

-г (0,8, где х — абсолютное смещение

1581780

50 сборки, rs- радиус камеры, г,. — радиус сборки, обеспечивает снижение энергетических затрат, малогабаритных

Изобретение относится к электро 1O химической промышленности, а именно к конструкциям электролизеров, используемых в электрохимических производствах водорода, кислорода, хлора и щелочей, и может найти применение в . области производства водорода и кис лорода в термоэлектрохимических комбинированных циклах разложения воды, а также в транспортных передвижных установках.

Целью изобретения является снижение энергетических затрат, массогабаритных характеристик и уменьшение пенообразования.

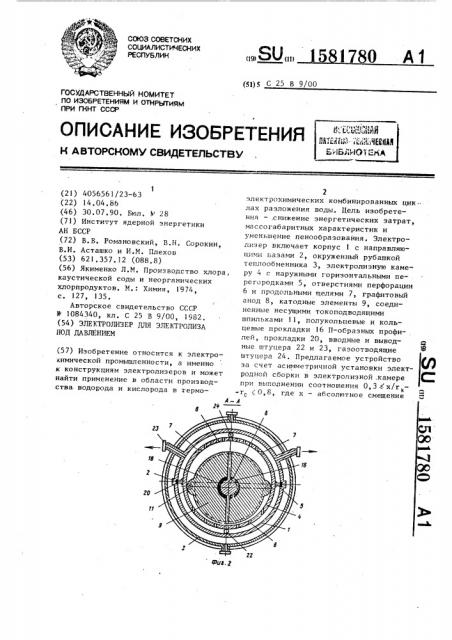

На фиг,1 изображен электролизер,, продольный разрез; на фиг.2 — разрез

А — А на фиг.1.

Электролизер вкпючает корпус 1 с направляющими пазами 2, окруженный рубашкой теплообменника 3, электропизную камеру 4 с наружными горизонтальными перегородками 5, отверстиями перфорации 6 и продольными щелями 7, графитовый анод 8, полукольцевые и кольцевые катодные элементы 9 и 10, соединенные несущими токоподводящими шпильками 11, фланцы 12-14, конические кольцевые прокладки 15, полукольцевые 16 и кольцевые 17 прокладки

П и Г-образных профилей, прокладки 18-40

20, пружины 21 сжатия, вводные 22 и выводные 23 штуцера, газоотводящие штуцера 24.

Наружные горизонтальные перегородки 5 электролизной камеры 4 установлены в направляющие пазы 2 корпуса 1 и уплотнены с помощью прокладки

16, а на его торцах — кольцевые прокладки 17, на которые установлены катодные элементы 9 и 10. Электродную сборку размещают в электролизной камере 4 асимметрично и смещают к коллектору ввода. Конические концевые части аноды уплотнены с помощью кольцевых прокладок 15 посредством фланцев 12 с использованием пружин

21 сжатия.

Устройство работает следующим образом. характеристик электролизера и понижение степени пенообразования, 2 ил,, 2 табл.

Уплотнение электролиэной камеры

4 и корпуса 1 обеспечивают фланцы 12 и 13 через уплотняющие прокладки 18 и 19, при этом фланцы 12 снабжены „ вводными для электролита штуцерами 22 и газоотводящими штуцерами 24. Выводные но электролиту штуцера 23 выполнены в корпусе l.

По коллекторам ввода и вывода, образованным трубчатым корпусом электролизной камеры 4, корпусом 1 и горизонтальными перегородками 5, через отверстия перфорации 6 и продольные щели электролит вводят и выводят в межэлектродное пространство параллельно электродным поверхностям.

Образующийся при электролизе газ через отверстия перфорации 6 поступает в свободный объем коллектора вывода и далее через штуцера 24 отводится к потребителю.

Электролизер был изготовлен и испытан в лабораторных условиях. С целью визуального наблюдения за процессом корпус 1 электролизера и электролизную камеру 4 изготовляли из органического стекла, при этом корпус не окружали рубашкой теплообменника, фпанцы 12-14 и соответствующие им штуцера, несущие токоподводящие шпильки 11, штуцера 23 выполняли иэ стали марки Х18Н10Т, Анод изготовляли из графита МПГ-50, катодные зле менты иэ пористого,35-40X) никеля, а полукольцевые и кольцевые проклад-.. ки 16 и 17 и уплотняющие прокладки

18-20 — иэ фторопласта-4.

В лабораторных условиях испытан аппарат, габаритные размеры основных узлов которого приведены в табл.1.

В скобках даны размеры узлов второго варианта изготовления., Конструкция установки испытана в четырех вариантах компоновки.

Первый вариант: диаметр камеры

120 мм; цилиндра = 38,3 мм.

Второй вариант: диаметр камеры

120 ; цилиндра = 25,0 мм,.

Третий вариант: диаметр камеры

140 мм; цилиндра = 38,3 мм.

81780 6 от зоны барботажа до зоны брызг), к общему объему газового пространства аппарата (составляющему порядка 13,77. от объема аппарата), снижается при смещении электродной сборки к коллектору ввода электролита (см,табл.2), При сохранении технологических параметров аналога(прототипа) это позволяет уменьшить габаритные размеры газовой области аппарата и всего аппарата в целом. При этом при выполнении технологического условия лишь полного погружения элементов электродной сборки в электролит по сравнению с llpoToTHIIOM в предлагаемой конструкции (при наличии асимметричной установки сборки в камере) обеспечена возможность снижение уровня электро20 лита в аппарате, что (при прочих равных условиях) обеспечивает значительное снюкение как габаритных, так и массовых характеристик аппарата.

0,3 (. -- C O,S х

r. — r

v c где х

r к

С

5 l5

Четвертый вариант: диаметр камеры = 140 мм, цилиндра = 25,0 мм.

В эксперименте исследовали процесс электрохимнческого окисления йодида калия в электролите состава: KI — К.Cr>0 — КОН вЂ” К О. Состав изменялL ся в пределах С = 290-300 г/л;

Cк сг,о„= 2 3 г/ ; pH = 13 8 14 0

Температуру процесса поддерживали постоянной и равной 70 0,5 С, средняя плотность тока на графитовом аноде составляла 1000 А/см видимой ра Z бочей поверхности электрода. Давление в аппарате равнялось 202,6 кПа. Расход электролита через аппарат поддерживали постоянным и равным 4,2 л/мин, При этом во всех четырех вариантах компоновки предлагаемой конструкции использовали корпус аппарата, изготовленный из органического стекла, внутренним диаметром 190 мм. В эксперименте определена величина снижения напряжения электролиза (при прочих равных условиях) в зависимости от ве- 25 личины относительного смещения электродной сборки в электролизной камере к коллектору ввода электролита при сохранении постоянным объема газового пространства аппарата, т.е.. при сохранении постоянным уровня электролита в аппарате во всех четырех вариантах компоновки конструкции. Для первого варианта компоновки асимметричная установка сборки в камере обеспечила

35 понижение напряжения электролиза с

1,7 до 1,65 В. Для остальных трех вариантов компоновки изменение величины рабочего напряжения на электролизере от величины относительного 40 смещения сборки в камере имело менее выраженный интервал изменения. Обеспечение асимметричной установки сборки в камере и смещение ее к коллекто- ру ввода снижает, как показал экспе- 45 римент, на 2-ЗЖ энергетические затра- ты при электролизе..

Проведенные испытания, включающие визуальные наблюдения за зоной пенообразования в газовой области аппара- 50 та, показали, что степень пенообразования, характеризующая отношение объема газового пространства, заполненного пеной (т.е. объема, занятого пеной

Ф о р м у л а и з о б р е т е н и я

Электролизер для электролиза под давлением, включающий корпус цилиндрическои формы, фланцы, электролизную камеру с перфорированной боковой поверхностью и двумя горизонтальными перегородками, размещенными между корпусом и камерой и делящими пространство на два коллектора, один из которых служит коллектором ввода, а другой — коллектором вывода, и электродную сборку с монополярным графитовым анодом, выполненным в виде цилиндра с коническими концевыми частями и дисками, отличающийся тем, что, с целью снижения энергетических затрат, массогабаритных характеристик и уменьшения пенообразования

) электродная сборка установлена в электролизной камере асимметрично, при этом ось сборки смещена к коллектору ввода так, чтобы выполнять соотношение абсолютное смещение сборки

9 радиус камеры; радиус сборки.

1581780

Наружный диаметр 103 мм.

Внутренний диаметр полуколец 23 (36) мм. Внутренний . диаметр колец катодной сборки

34 мм. Толщина полуколец и колец 2 мм.

Таблица2

Степень пенооб.УвелиВариант компонов

Степень пенообчение объема ки конСт рукции раэования при симметричной установке гаэовопространства,не эаполметричной установке ненного пеной, на,X

0,62 17

0,65 13

0,72 5

0,74 2

0,79

0,78

0,77

О, 76.

Пер.вый

Второй

Третий

Четвертый

Электролиэная камера

Внутренний диаметр—

120(140 мм). Диаметр отверстия перфорации в нижней части 5 мм, площадью проход. сечения

14 см . Диаметр отверстий перфорации в верх. асти 0,8 мм, площ. проход.сеч. 12 см

Графитовый анод

Наружный диаметр

100 им. Диаметр граф, цилиндра с учетом иэоляц.втулки 25(38,3) мм. Толщина элемента 10 мм.

Расстояние между элементами гребенки

10 мм. Число элементов 6 шт. раэования, достиг нутая при асимТ а блица 1

Катодные элементы сборки

Составитель N Поздеева

Редактор Т. Лазоренко Техред Л.Сердюкова Корректор Т. Малец

Заказ 2069

Тираж 541

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., n,. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101