Способ загрузки печи

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может найти применение при изготовлении минеральной ваты и изделий на ее основе. Изобретение позволяет повысить производительность ванной стекловаренной печи за счет обеспечения равномерного распределения шихты на поверхности расплава. Сжигание топлива во вспомогательной камере сгорания осуществляют в вибрационном режиме с периодическими выхлопами и циклично изменяют количество топлива и воздуха, подаваемое в камеру на один выхлоп. Длительность цикла выбирают обратно пропорционально средней по сечению загрузки плотности тепловых потоков, обеспечивающих плавление шихты. Число выхлопов в цикле рассчитывают по формуле N=G/M 0Σ(T -1), где G - часовая загрузка шихты в печь, кг/ч M 0 - масса разового заброса шихты, кг T - длительность цикла вспомогательной камеры сгорания, ч. Кратность повторов в пределах цикла выхлопов с подачей одинакового количества топлива и воздуха задают пропорционально локальной плотности тепловых потоков в точке заброса шихты. 2 ил., 2 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„ЯО„„ЫВЗЗЮ (51)5 С 03 В 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н латогскоьв свидкткльСтам

f ОСУДАРСТВЕННЫЙ КОМИТЕТ

f10 ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21 ) 4487028/23-33 (22) 28.09.88 (46) 07.08.90. Бюл. № 29 (71 ) Всесоюзный комплексный проект но-изыскательский, научно-исследовательский и конструкторско-технологический институт теплоизоляционных материалов и изделий (?2) Ф,Е.Спокойный, Б.В.Лужа и К-К.К.Эйдукявичюс . (53} 666.1.031(088.8) (56) Авторское свидетельство СССР

¹ 600097, кл. С 03 В 5/04, 1 978 °

Авторское свидетельство СССР № 1170226, кл. F 23 К l/00, 1983. (54) СПОСОБ ЗАГРУЗКИ ПЕЧИ (57) Изобретение относится к промышленности строительных материалов и может найти применение при изготовлении минеральной ваты и изделий на ее основе. Изобретение позволяет по-. а высить производительности ванной стекловаренной печи за счет обеспечеИзобретение относится к промышленности строительных материалов, в частности к способам загрузки граI нулированной или кусковой шихты в ванные печи с целью получения сили катного расплава, и может найти применение при изготовлении минеральйой ваты и изделий на ее основе °

Целью изобретения является повышение производительности ванной стекловаренной печи за счет обеспечения равномерного слоя шихты на поверхности расплава.

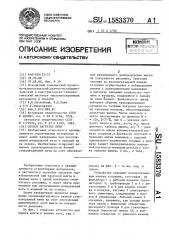

На фиг. 1 показано устройство для подачи шихты в ванную печь, вид с

2 ния равномерного распределения шихты на поверхности расплава. Сжигание топлива во вспомогательной камере сгорания осуществляют в вибрационном режиме с периодическими выхлопами и циклично изменяют количество топлива и воздуха, подаваемое в камеру на один выхлоп. Длительность цикла выбирают обратно пропорционально ! средней по сечению загрузки плотности тепловых потоков, обеспечивающих плавление шихты. Число выхлопов в цикле рассчитывают по формуле N =

= С п X(T )1, где G — часовая загрузка шихты в печь, кг/ч; ш — масса разового заброса шихты, к г; Т вЂ” длительность цикла вспомогательной ка.меры сгорания,ч.Кратность повторов в пределах цикла выхлопов с подачей одинакового количества топлива и воздуха задают пропорционально локаль- . ной плотности тепловых потоков в точке заброса шихты. 2 ил., 2 табл. торца; на фиг. 2 — то же, вид в плане.

Устройство содержит вспомогательную камеру сгорания, состоящую из форкамеры 1 с рабочим каналом (резонатором) 2, трубопроводы 3 и 4 с регуляторами 5 и 6 для подачи топлива и воздуха, систему 7 электрического зажигания, соединенную с блоком 8 управления. Рабочий канал 2 соединен, например, при помощи доза-. тора шихты с выпускным отверстием расходного бункера 9 для гранулированной (кускоьой) шихты 10, а выхлопное отверстие 11 рабочего канала

3 1583370 4"

2 через кладку 12 боковых стен ванной печи 13 введено в пламеннсс пространство 1 4 над уровнем зеркала расплава 15.

Способ осуществляется следующим образом.

Гранулированная либо кусковая (после отсева мелких фракций) шихта

10 загружается в расходный бункер 9, через выпускное отверстие которого порция шихты высыпается в рабочий ка-нал 2 камеры сгорания. После перекрь|тий шихтой сечения канала происходит самозапирание, шихты в бункере 9 и истечение прекращается. В форкамеру 1 по трубопроводам 3 и 4 непрерЫвно подаются топливо (газ) и воздух, расходы которых находятся в соотношении, близком к стехиометрическому. В форкамере 1 газ и воздух перемешиваются, образуя горючую сМесь, которую периодически поджига,ют с помощью системы 7 по импульсу,,выдаваемому электронным блоком 8 управления. После поджигания происходит сгорание горючей смеси в форкамере 1 и рабочем канале 2, и образующийся высокоскоростной и высокотемпературный поток продуктов сгорания, движущийся по рабочему каналу каме:ры 2 сгорания, при выхлопе .обеспечивает подогрев и выброс порции шихты 10, высыпавшейся из бункера 9 в канал 2, на. зеркало расплава 15 в ванной печи 13. 35

Дальность заброса порции шихты

10 определяется ее гранулометрическим состав ом, плотностью ма териала шнхты и удельным импульсом потока продуктов сгорания, В рабочем диапазоне камеры 1 вибрационного горения импульс продуктов сгорания практически пропорционален степени заполнения камеры горючей смесью. Для обеспечения равномерного слоя загружаемой в печь 13 шихты 10 на поверх"ности зеркала расплава l 5 дальность заброса куаков шихты (от минималь\ ной у окна загрузки до максимальной в осевой зоне печи) варьируют за

50 ° сч е т изм ен ения к олич ес тв а т on лив а и воздуха, подаваемого на один вых% лоп (т.е. степени заполнения камеры).

Эту величину изменяют циклично с помощью блока 8 управления либо пропорционально, изменяя регуляторами

5 и 6 расходы газа и воздуха при постоянной частоте выхлопов, либо циклично изменяют частоту зажигания

II p H н е и . 3 м е I I I IL Iõ р а с х Ода х Г а э а и В 0 э духа. В последнем случае. при мгпнших частотах осуществляв Тс. я заброс шихты на дальние участки зеркала расплава 15. Блок 8 управления обеспечивает загрузку заданного числа порции шихты на разные участки зеркала расплава. При этом число выхлопов за цикл задают по зависимости ,цля обеспечения требуемой производительности по загружаемой в печь шихте.

Пример. Предлагаемый способ используется для подачи шихты в ванную печь с площадью зеркала расплава

62,3 м (длина 9160 мм, ширина

6800 мм), Печь отапливается факе ТоМ подковообразной формы, через каждые

30 мин направление движения газов м ение тс я на против оположно е. В к ачестве шихты при испытаниях используют смесь 60Х базальта и 403 известняка с фракционным составом 520 мм. Выхлопы камер вибрационного горения расположены по четыре с каждой боковой стороны печи на высоте

450 мм над зеркалом расплава и на расстояниях 1,6 м друг от друга. Á!=åro параллельно работают четыре камеры, установленные со стороны входа газон, отапливающих печь. При изменении направления движения газов эти камеры отключаются, и включаются четыре камеры с противоположной стороны. 3а промежуток между выхлопами в рабочий канал 2 каждой камеры, имеющий диаметр 100 мм, из бункера высыпается 5,9 кг шихты.

Гаэ и воздух подают в камеру вибрационного горения непрерывно с постоянным расходом. Для обеспечения равномерного слоя шихты по поперечному сечению ванной печи в пределах

30 мин периода осуществляют цикличное изменение количества топлива и воздуха, подаваемых в камеру на один выхлоп. Это изменение при постоянном расходе горючей смеси обеспечивают циклично изменяя интервал времени между двумя последовательными выхлопами.

Расчет параметров цикличности Imпусной загрузки осуществляют (в соответствии с предлагаемым способом)

I следующим образом. Для обеспечения равномерного оптимального слоя шихты (50-200 мм) на поверхности.рас-1583370

m К7Т - ) о

G с с — 30

1 — -) т;„

1 1 1

m (--+-+ ---+ о т, т-, т

Расчет кратности повторов одинаковых выхлопов (на примере второго окна загрузки): i „= k . (g „— g );, g, 250 кВт/м, х — расстояние от окна загрузки, м, i = k (280-250)=

1, откуда k .. .й — тогда

30,0

= -- (280-250) = 1. i = — (310-250)=

30 30

2 i = — (430-250) = 6

3,0 30 З,Ф (490-250) = 8.

Данные о цикличности изменения интервалов между выхлопами даны в табл. 1 и 2.

Таким образом, как следует из табл. 1 и 2, камера у первого окна обеспечивает в среднем загрузку одной порции в 1 мин, вторая и третья по три, четвертая по две. Соответственно, расход природного газа следующий, нм /ч: I 0,25; II, Ш 0,75; IV 0,50, расход воздуха

2,6; 7,8; 5,2 нм /ч. Суммарная частота выхлопов работающих камер в среднем за 30 мин 9 эагруэок в 1 мин. плава. подача шихты на участки поверхности должна быть пропорциональ-, на плотности тепловых потоков, обеспечивающих плавление шихты.

Средние значения плотности теплового потока по сечечиям загрузки, кВт/м: g < = 320; g -„= 460; д;„

2 — 460; g;„= 390 (по результатам проведенйых экспериментов ) .

Минимальная пло тиос ть теплов or o потока, обеспечивающая плавление шихты: g o = 250 кВт/м

Расчет длительности цикла ка1 мер: Т = -- — "- — = 30 мин = — ч

g — g 2 (задается в соответствии. с длительностью однонаправленного движения газов в ванной печи). Тогда К

= 30 мин «70 кВт/м и Т;, = Т;„ — 10 мин = — ч Т - = 15 мин = — ч.

6 8 4

Для обеспечения загрузки в печь

3,2 т/ч шихты рассчитывают число выхлопов в цикле:

10 15

3S

Для второй II и третьей III камер эти интервалы втрое, а для четвертой IU — вдвое меньше. Цикл I камеры длится 30 мин, II u III — по

10 мин, IV 15 мин. В течение цикла обеспечивается лишь один заброс на минимальное расстояние, с удалением расстояния колйчество порций увеличивается для обеспечения раьномерного слоя шихты при ее струйном забросе и неодинаковой интенсивности плавления. Так, количество порций шихты, забрасываемых на максимальное расстояние, в пределах цикла 8.

Цикличное изменение дальности saгруэки шихты позволяет покрыть более

40% поверхности зеркала расплава слоем шихты оптимальной толщины.

При проведении плавления в печи температура в пламенном пространстве ванны 1 480 + 1 0 С, избыточное давление в пламенном пространстве 1 кг/м..

Расход природного газа на отопление печи 700 нм /ч. Температура струй расплава на выходе из фидера 13801400 С.

Использование предлагаемого способа подачи шихты в ванную печь позволяет повысить производительность печи по расплаву с 2,5 до 2,8 т/ч, т.е. íà 12%.

Кроме того, при использовании предлагаемого способа осуществляется высокоинтенсивный начальный подогрев с подсушкой шихты за счет потока продуктов сгорания камеры вибрационного горения. Появление пульсаций в пламенном пространстве печи приводит к интенсификации процесса плавления шихты. Периодическое формирование в рабочем канале 2 волны сжатия (вплоть до ударной волны) предотвращает сводообразование в бункере 9, а возникающее вслед за выхлопом разрежение в рабочем канале 2(эа счет инерций продуктов сгорания) интенсифицирует истечение шихты 1 0 иэ бункера 9. Оба эти фактора обеспечивают бесперебойную регулярную подачу шихты в рабочий канал 2 при использовании предлагаемого способа.

При забросе порции шихты на минимальное расстояние (0,5 м) интервал между выхлопами первой камеры (у первого загрузочного окна) 12 с. При

5 забросе на максимальное расстояние (3,4 м) 80 с.

1583370, 11реимуществом предлагаемого способа является также отсутствие в уст- ройстве, реализующем его, узлов, подверженных воздействию высоких темпера-* тур, характерныхдля ванной печи. Для удобства дозирования шихты в выпускном отверстии бункера может быть установлен шлюзовый затвор — дозатор.

Использование предлагаемого спосо-.10 ба позволяет повысить равномерность загрузки шихты по ширине ванной печи и повысить на,1 0-14% производител; ость печи по расплаву.

Формула изобретения 15

Способ заг рузки п ечи, включающий подачу шихты, топлива и воздуха во вспомогательную камеру, сжигание.и вынос шихты в печь продуктами сгорания, о т л и ч а-ю шийся тем, что, с целью повышения производительности ванной стекловаренной печи за счет обеспечения равномерного слоя шихты на поверхности расплава, сжигание во вспомогательной камере

Таблица 1

Параметры способа

I II III IV

3,2

Расстояние от влета, м 1,6

4,8

6,4

30 30

30

Длительность цикла, мин

10

15

025 075 075 05 газа воздуха

2,6

7,8 7,8

5,2

Количество выхлопов в цикле

Средняя частота выхлопов, 1/мин з

Расход на камеру, нм /ч; осуществляют в вибрационном режиме с периодическими выхлопами, ц п;.лично изменяют количество топлива и воздуха, подаваемого в камеру на один выхлоп, причем длительность цикла обратно пропорциональна средней по сечению загрузки плотности тепловых потоков, а число выхлопов N в цикле определяют соотношением где G - часовая загрузка шихты в печь, кг/ч;

m - масса разового заброса шихты, кг;

T — - длительность цикла вспомогательной камеры сгорания, ч, при этом кратность повторов в пределах цикла выхлопов с подачей оди-; накового количества топлива и воздуха задают пропорционально локальной плотности тепловых потоков в точке заброса шихты.

1583370

III лопов

4 6

8 12

1,0

1,3

33

12 . -.. 16

14 22

1,8

2,1

17

26

2,5

20

30

3,0

23

35

3,4

27

Фиг. 1

Кратнос ть повторов в цикле одинаковых вых

Средняя дальность заброса шихты, м

Та блица 2

Интервал между выхлопами, с

15о3370

С ос тав итель Т, Буклей

Техред M Ходанич Корректор С. Шевкун

Редактор Н. Гунько

Заказ 2227 Тираж 389 Подписное

ВНИИПИ Государственного комитета по изобретениям н открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул, Гагарина, 101