Способ контроля крупности сыпучего материала

Иллюстрации

Показать всеРеферат

Изобретение относится к области исследования физических свойств сыпучих материалов (рудного и нерудного минерального сырья, цемента, щебня, гравия, продукции сельского хозяйства) и может быть использовано для автоматического контроля крупности их частиц. Цель изобретения - расширение функциональных возможностей и упрощение измерений при контроле крупности сыпучих материалов. Способ включает формирование из сыпучего материала слоя постоянной толщины, уплотнение его при постоянной нагрузке, измерение величины уплотнения, по которому определяют средний размер (диаметр) частиц. В частности, для мелкодисперсных материалов крупностью не более 0,3 мм величина нагрузки уплотнения находится в пределах 0,2-3 кПа, а для кусковатых материалов крупностью 10-30 мм величина нагрузки составляет 98-392 кПа. 1 табл., 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК.BU 15Я788 (Б 1)5 С Ol N 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHAM

ОРИ ГКНТ СССР

f (21) 441 2318/23" 25 (22) 18.04.88 (46) 07.08.90. Бюл. N 29 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт по осушению месторождений полезных ископаемых, специальным горным работам, рудничной геологии и маркшейдерскому делу (72) А.П.Зарубин и Ж.М.Васильев (53) 539.215(088.8) (56) Персиц В.З. Измерение и контроль технологических параметров на обогатительных фабриках. М.: Недра, 1982, с.48 °

Авторское свидетельство СССР

lI! 510666, кл. G OI N 15/02, 1980. (54) СПОСОБ КОНТРОЛЯ КРУПНОСТИ СЫПУЧЕГО МАТЕРИАЛА (57) Изобретение относится к области исследования физических свойств сы-!

Изобретение относится к области исследования физических свойств сыпучих материалов и может быть использовано для автоматического контроля их

° гранулометрического состава (величина среднего диаметра, содержание определенного класса крупности или удельной поверхности) измельченного минерального сырья, а также в сельском хозяйстве при определении сортности семян, крупности помола муки, крупы и т.п. в производственных и лабораторных условиях.

Цель изобретения — расширение функциональных возможностей и упро2 пучих материалов (рудного и нерудного минерального сырья, цемента, щебня, гравия, продукции сельского хо" зяйства) и может быть использовано для автоматического контроля крупности их частиц. Цель изобретения расширение функциональных воэможностей и упрощение измерений при контроле крупности сыпучих материалов.

Способ включает формирование из сыпучего материала споя постоянной толщины, уплотнение его при постоянной нагрузке, измерение величины уплотнения, по которому определяют средний размер (диаметр) частиц. В частности, для мелкодисперсных материалов крупностью не более 0,3 мм величина нагрузки уплотнения находится в пределах 0,2-3 кПа, а для кусковатых материалов крупностью 10-30 мм нагрузки составляет 98-392 кПа.

1 табл., 3 ил. ! щение измерений при контроле крупности сыпучих материалов.

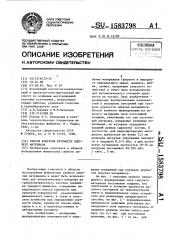

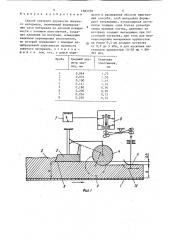

На фиг. I показаны процесс непре- рывного формирования слоя сыпучего материала постоянной толщины, его уплотнения и контроля крупности сыпучего материала на транспортерной ленте и кинематическая схема устройства для реализации предлагаемого способа; на фиг. 2 — корреляционная зависимость величины уплотнения исследуемого слоя сыпучего материала от среднего размера частиц малого размера (до 0,3 мм) при постоянном давлении; на фиг. 3 — то же, для

) 583798 крупнокусковатого сыпучего материала (крупностью до 30 мм) .

Способ контроля крупности сыпучего мат ериала в потоке (например, на транспортерной ленте) осуществляется сл едующим о бр аз ом.

Верхнюю часть перемещаемого транспортерной лентой 1 (фиг.1) сыпучег o материала 2 срезают разравнивателем 3 до постоянной толщины Н, Оставшийся слой материала 2 уплотняют шарнирно подвешенным роликом-катком

4 до толщины h, величину уплотнения

Дй H-h зависящую от крупности 15

Материала., измеряют датчиком 5 перемещения (например, индукционным), который контактирует с поверхностью материала при помощи лыжи 6, и фиксируют вторичным прибором 7. В процес- 20 се настройки датчика 5 эа нулевое положение лыжи 6 принимают положение калибрующей поверхности 8 разравнивателя 3, при этом, когда на ленте

1 нет материала, ролик-катод 4 и 25 лыжа 6 под действием собственного веса занимают крайнее нижнее положение 9 и 10 соответственно.

Величина уплотнения д Ь для конкретного материала (железная руда, керам- 30 эит, цемент и т,п.) при постоянной нагрузке зависит только or крупности частиц этого материала и определенным образом связана с крупностью (разме" ром) частиц, входящих в его состав.

Чем меньше крупность частиц исследуемого материала, тем сильнее он уплотняется, т.е. тем больше величина dh (фиг.)) . Количественная корреляционная зависимость между велччиной уплот-40 нения йЬ и средней крупностью частиц исследуемого сь1пучего материала

Н приведены на фиг. 2 и 3. Коэффи р циент корреляции частиц малого размера (до 0,30 мм) составляет 0,83 4S (фиг.2). В качестве исследуемого материала был использован иэмельченньпЪ железорудный материал. В таблице (соответствующей графику на фиг.2) приведены результаты измерений на мелкодисперсном ма сериале, Крупность частиц колебалась в диапазоне 0,0440,250 мч, высота слоя 50 мм, величина нагрузки 2 кПа (0,020 кг/oM ), В связи с тем, что гранулометрический состав сыпучих материалов в

55 различных областях промьш|ленности весьма разнообразен, а зависимость величины уплотнения dh от среднего размера частиц в широком диапазоне (например, О, 044-30 мм) имеет нелинейный характер, получить универсальную зависимость на все размеры частиц при одной постоянной нагрузке практически не представляется возможным, наиболее целесообрзно выделять узкие классы по изменчивости размеров частиц и определять зависимость величины уплотнения при определенных для данных классов нагрузках. Диапазон предельных нагрузок для различных классов по крупности частиц должен быть определен экспериментально. Величина минимальной нагрузки определяется чувствительностью метода измерений, так как при малых нагрузках весьма мала величина уплотнения, а величина максимальной нагрузки ограничена тем, что при больших нагрузках весь материал может быть вытеснен иэ-под ролика-катка 4 (фиг.1) и, кроме того, имеет место процесс разрушения измеряемых частиц.

На фиг. 2 и 3 приведены наиболее характерные зависимости величины уплотнения dh для мелкодисперсных материалов и для кусковатых материалов. В качестве мелкодисперсного материала, который необходимо контролировать в технологическом процессе, взяты измельченная руда, хвосты, концентрат. Крупнокусковатый материал представлен исходной рудой (железистые кварциты).

Зкспериментальные исследования на различных сыпучих материалах позволили выбрать наиболее оптимальную толщину слоя исследуемого материала и величину удельной нагрузки на его поверхностей. Так, для частиц малого размера (до 0,3 мм) удельная нагрузка должна составлять 0,2-3 кПа (0,002-0,030 кг/см ) при толщине слоя Н не менее 120 мм.

Использование предлагаемого способа возможно для сыпучего .материала любой крупности, но при этом необходимо подбирать величину удельной нагрузки и толщину слоя Н в каждом конкретном случае отдельно (исходя иэ указанного принципа).

Например, для промежуточного (относительно приведенных) класса крупности 0,75-1,5 мм интервал нагрузки составляет 6-36 кПа (О 060т

0Ä36Î кг/см ) при толщине исследуемого слоя Н не менее 70 мм.

5 1583798 6 и э о б р е т е н и я щения и расширения области применения способа, слой материала формируют непрерывно, устанавливая посто5 янную толщину слоя больше диаметра самых крупных частиц, давление на материал создают непрерывно при постоянной нагрузке; при этом для мелкодисперсных материалов крупностью не более 0,3 мм создают нагрузку от 0,2 до 3 кПа, а для кусковых ма" териалов крупностью 10-30 мм - 98392 кПа.

Формула

Способ контроля крупности сыпучего материала, включающий формирование слоя материала на плоской поверхностии с помощью упло тни теля, с оздание давления на материал, измерение величины перемещения уплотнителя, по которой определяют с помощью калибровочной зависимости крупность сыпучего материала, о т л и ч а ю— шийся тем, что, с целью упроПроба Средний диаВеличина уплотнения, метр частиц, мм мм

2

4

6

0,044

0,074

О, 100

0,141

0,180

О, 200

О, 224

0,250

1,75

1,55

l,44

1,16

0,96

0,76

0,73

0,72

1583798

2, 0,05 0,10 015 0,20 025 О,Л7 еремии размер частиц dc>, мм

Фиг.2 CP >+ азмер

Фи . Ю

Составитель М. Рогачев

Техред Л. Серд окова Корректор М. Б!ароши

Редактор Л. Гратилло

Заказ 2249

Тираж 500

Подпи си ое

ВНИИПИ Государственного комитета по изобретениям и открьггиям при ГННТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101