Способ очистки газовых выбросов от смолистых высокомолекулярных органических веществ

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии термокаталитического обезвреживания газовых выбросов от примесей смолистых высокомолекулярных веществ, применяемой в электротехнической, лакокрасочной и химической промышленности и позволяющей упростить процесс при обеспечении высокой степени очистки. Газовые выбросы с примесями, например фенолформальдегидных смол, подают в печь деструкции, оборудованную хромоникелевой трубой с температурой 550-770°С. Время пребывания газовых выбросов в трубе 0,5-1,5 с. При этом происходят деструкция и частичное окисление примесей. Затем газовые выбросы подают на дожигание на алюмоплатиновом катализаторе. Общая степень очистки 99,9%. 1 з.п. ф-лы, 1 ил., 4 табл.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (191 (В

Al (s1)s В 01 п 53/36

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И 01КРЫТИЯМ

Г1РИ ГКНТ СССР

Н A BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4422672/23-26. (22) 21.03.88 (46) 15.08.90. Бюл. Н 30 (71) Дзержинский филиал Государственного института по проектированию газоочистных сооружений (72) И.В. Иванчук, Ю.П. Иорыганов, Н.Н. Баландина, Ю.К. Селюнин и Л.П. Отвечалин (53) 66.074.6(088.8) (56) Авторское свидетельство СССР ! (936976, кл. В 01 в 53/36, 1979. (54) СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ

0Т СМОЛИСТЫХ ВЫСОКОМОЛЕКУЛЯРНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ (57) Изобретение относится к технологии термокаталитического обезврежиИзобретение относится к технологии термокаталитического обезвреживания паровоздушных смесей, отходящих от пропиточных машин преимущественно в электротехнической промышленности, и может быть применено в лакокрасочной, станкостроительной, химической и других отраслях промышленности, где имеют место газовые выбросы сложного состава с концентрацией, близкой к нижнему пределу воспламенения, содержащие в своем составе смолистые высокомолекулярные вещества.

Цель изобретения - упрощение процесса при обеспечении высокой степени очистки °

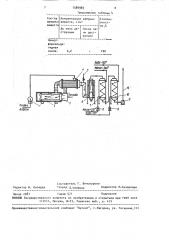

На чертеже изображена схема, поясняющая способ очистки.

2 вания газовых выбросов от примесей смолистых высокомолекулярных веществ применяемой в электротехнической, лакокрасочной и химической промышленности и позволяющей упростить процесс . при обеспечении высокой степени очистки. Газовые выбросы с примесями, например фенолформальгедных смол, подают в печь деструкции, оборудованную хромоникелевой трубой с температурой 550-770 С. Время пребывания газовых выбросов в трубе 0,5-1,5 с. При этом происходят деструкция и частичное окисление примесей. Затем газовые выбросы подают на дожигание на алюмоплатиновом катализаторе. Общая степень очистки 99,9ь. 1 з.п. ф-лы, 1 ил., 4 табл, В паровоздушных смесях пропиточных машин в различных комбинациях по составу могут присутствовать следующие органические вещества: толуол, ацетон, этанол, бензин, фенол, формальдегид, фенолформальдегидная смола.

Схема содержит дутьевую машину 2, печь 2 деструкции, горелочный блок 3, теплообменник 4, трубопровод 5 подачи холодного воздуха, контактный аппарат

6, подогреватель 7 термомасла, циркуляционный насос 8 термомасла, циркуляционный насос 9 воды, подогреватель 10 воды, дымосос 11, выхлопную трубу 12.

Способ осуществляется следующим образом.

1584983

Газовые выбросы, например, от пропиточных машин, дутьевой машиной 1 подают в теплообменник 4, где их нагревают до 400-550 С, и направляют в гЬрелочный блок 3 и далее в печь 2 деструкции, оборудованную жаровой хромоникелевой трубой, где при 550-.

770 С происходят деструкция высокомолекулярных соединений и частичное оки- 0 сление на 30-703 органических загрязнений. При этом печь деструкции расчитывают на время пребывания газовых выбросов в ней 0;5-1,5 с.

Газовые выбросы из печи 2 деструк- 15 ции с температурой 550-770 С подают в теплообменник 4, где охлаждают до

400-550 С. В необходимых случаях (недостаток кислорода или повышенная температура) температура газовых выбро- 20 сов может быть понижена путем подачи холодного воздуха через трубопровод 5.

Далее газовые .выбросы направляют в ) контактный аппарат 6 (для электротехнической промышленности может быть 25 применен катализатор АП-56), где про. исходит полное, глубокое, окончательное окисление органических загрязнений.

Иэ контактного аппарата 6 очищенные газовые выбросы подают в подогреватель 7 масла, через который циркулирует термомасло с помощью циркуляционного насоса 8. Продукты окисления при этом охлаждаются до 300-350 .С, а нагретое до 240 С термомасло направ. ляют на пропиточные машины. Из подогревателя .7 термомасла продукты сгорания поступают в подогреватель 10 воды, где циркулирующая (с помощью 40 циркуляционного насоса 9) вода нагревается от 70 до 150 С и направляется потребителю, а продукты сгорания охлаждаются до 150-180 С и сбрасываются с пОмОщью дымососд 11 В ВыхлОпную тру 45 бу 12.

В табл. 1 приведены результаты осуществления способа при температуре термообработки 550ОC и времени пребывания 0,5 с °

В табл. 2 приведены данные при той же температуре и времени пребывания 1,5 с.

В табл. 3 приведены результаты -.=:-осуществления способа на стадии термообработки при 770 С, времени пребывания 0,5 с.

В табл. 4 приведены данные при

770 С, времени пребывания 1,5 c°.

При 550 С и времени пребывания

0,5-1,5 с обезвреживаются паровоздушные смеси, содержащие органические вещества, имеющие меньшее значение температуры самовоспламенения, и не содержащие в своем составе фенолформальдегидные смолы.

При 770 С и времени- пребывания 0,51,5 с обезвреживаются паровоздушные смеси, содержащие органические вещества, имеющие наибольшее значение температуры самовоспламенения и содержание в своем составе фенолформальдегидные смолы, которые загораются только начиная с 600-650 С.

При температуре в печи 750 С имеет место образование СО в концентрации до 1 г/мз. Доокисление оставшихся органических загрязнений и СО производят на второй ступени очистки на катализаторе. При этом суммарная степень обезвреживания при применении катализатора АП-56 или АП-64 достигает 99,94.

Предлагаемый способ является более простым по сравнению с известным, так как исключается промежуточная стадия сжигания в присутствии воздуха при 1000-1100 С. В предлагаемом способе достигается степень очистки, равная 99,9ь . формула изобретения

l. Способ очистки газовых выбросов от смолистых высокомолекулярных органических веществ, включающий их термообработку и последующее каталитическое дожигание, о т л и ч а ю— шийся тем, что, с целью упрощения процесса при обеспечении высокой степени очистки, термообработку ведут в хромоникелевой трубе при вре мени пребывания в ней газовых выбросов, равном 0,5-1,5 с.

2. Способ по и. 1, о т л и ч а— ю щ- и и с я тем, что термообработку ведут при 550-770 С.

Степень очистки, Состав вредных веществ

Концентрация вредных веществ, г/мэ

До печи деструкции

После пе чи деструкции

1,08

2,09

2,64

2,16

3,8

3,77

Этанол

Бензин

Ацетон

Степень

Состав средных веществ

Концентрация вредных веществ, г/мз очистки, До печи де- После пеструкции чи деструкции

4,32

3,8

3,77

1,296 70

1,52 60

2, 26 .40

Этанол

Бензин

Ацетон

»

Концентрация вредных веществ, г/мз Состав вредных веществ

Степень

Очистки>

До печи де- После пе струкции чи деструкции

3,77

3,77

0,35

1,131

1,885

0,175

0,19

100

Состав Концентрация вредных вредных веществ, г/мз веществ

Степень очистки,т, До печи де- После пеструкции чи деструкции

0,566 85

1,32 65

0,088 . 75

0,36 1 G.

Толуол

Ацетон

Фенол

Формаль» дегид 0,2

Фенолформальдегидная смола 0 1

Толуол 3,77

Ацетон 3,77

Фенол 0,35

Формальдегид 0,4

1584983

Т а б л и ц а 1

Таблица 2

Табли ца 3

Табли ца4

Состав вредных веществ

Концентрация вредных веществ, г/мз

Степень очистки,4

flo печи деструкции

После печи деструкции

Фенолформальде-, гидная смола; 0,.2

100

Doper+ 150

Га йд

Составитель Г. Винокурова

Техреду Л.Олийнык Корректор И. Кучерявая

Редактор И. Касарда

Тираж f71 Подписное комитета по изобретениям и открытиям при ГКНТ СССР

Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãoðîä, ул. Гагарина, 101

Заказ 2287

ВНИИПИ Государственного

113035, 1584983 8

1родолжение таблицы 4