Система автоматического управления дробильным комплексом

Иллюстрации

Показать всеРеферат

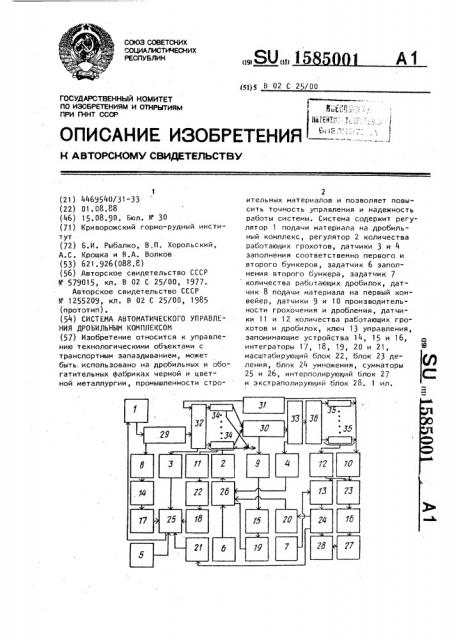

Изобретение относится к управлению технологическими объектами с транспортным запаздыванием, может быть использовано на дробильных и обогатительных фабриках черной и цветной металлургии, промышленности строительных материалов и позволяет повысить точность управления и надежность работы системы. Система содержит регулятор 1 подачи материала на дробильный комплекс, регулятор 2 количества работающих грохотов, датчики 3 и 4 заполнения соответственно первого и второго бункеров, задатчик 6 заполнения второго бункера, задатчик 7 количества работающих дробилок, датчик 8 подачи материала на первый конвейер, датчики 9 и 10 производительности грохочения и дробления, датчики 11 и 12 количества работающих грохотов и дробилок, ключ 13 управления, запоминающие устройства 14, 15 и 16, интеграторы 17, 18, 19, 20 и 21, масштабирующий блок 22, блок 23 деления, блок 24 умножения, сумматоры 25 и 26, интерполирующий блок 27 и экстраполирующий блок 28. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК це nt) А1 ц1)s В 02 с 25/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

117г11т.,-. т, ОПИСАНИЕ ИЗОБРЕТЕНИЯ вЂ” " - --- -- . ;

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4469540/31-33 (22) 01.08,88 (46) 15.08.90, Бюл. М 30 (71) Криворожский горно-рудный институт (72) Б.И. Рыбалко, В.П. Хорольский, А. С. Крошка и В.А. Волков (53) 621.926(088.8) (56) Авторское свидетельство СССР и 579015, кл, В 02 С 25/00, 1977.

Авторское свидетельство СССР

М 1255209, кл. В 02 С 25/00, 1985 (прототип). (54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДРОЬИЛЬНЫМ КОМПЛЕКСОМ (57) Изобретение относится к управлению технологическими обьектами с транспортным запаздыванием, может быть. использовано на дробильных и обогатительных фаЬриках черной и цветной металлургии, промышленности стро2 ительных материалов и позволяет повысить точность управления и надежность работы системы. Система содержит регулятор 1 подачи материала на дробильный комплекс, регулятор 2 количества работающих грохотов, датчики 3 и 4 заполнения соответственно первого и второго бункеров, задатчик 6 заполнения второго Ьункера, задатчик 7 количества работающих дроЬилок, датчик 8 подачи материала на первый конвейер, датчики 9 и 10 производительности грохочения и дробления, датчики 11 и 12 количества работающих грохотов и дроЬилок, ключ 13 управления, запоминающие устройства 14, 15 и 16, интеграторы 17, 18, 19, 20 и 21, масштаЬирующий Ьлок 22, Ьлок 23 деления, Ьлок 24 умножения, сумматоры

25 и 26, интерполирующий блок 27 и экстраполирующий Ьлок 28. 1 ил.

1585001

ИзоЬретение относится к автомати- i ческому управлению технологическими объектами с .транспортным запаздыва,: нием и может быть использовано на дробильных и оЬогатительных фабриках чврной и цветной металлургии, химической промышленности, промышленности строительных материалов.

Цель изобретения - повышение точ- 1р нфсти управления и надежности работы системы.

На чертеже представлена Ьлок-схем системы управления дробильным кфмплексом на примере замкнутой технологической схемы с предварительным грохочением.

Система автоматического управления содержит регулятор 1 подачи материала на дроЬильный комплекс, pery- 20 лятор 2 количества работающих гроко" тов, датчик 3 заполиения первого бункера, датчик 4 заполнения второго . бункера, задатчик 5 заполнения первого бункера, задатчик 6 заполнения второго Ьункера, задатчик 7 количества работающих дроЬилок, датчик 8 подачи материала на первый конвейер, датчик 9 производительности грохочения, датчик 10 производительности дробле- 30 ния, датчик 11 количества работающих т грохотов, датчик 12 количества работающих дробилок, ключ 13 управления, запоминающие устройства 14-16 и интеграторы 17-21, масштабирующий блок

22, Ьлок 23 деления, блок 24 умноже.ния, сумматоры 25 и 26, интерполирующий блок 27 и экстраполирующий блок 28.

Технологическая схема дробильного ко плекса состоит из конвейеров 29- 40

3l, бункеров 32 и 33, отделения 34

r хочения и отделения 35 дробления, питателя 36 подачи материала в дробилки.

Система автоматического управле- 45 ния работает следующим образом.

Сигнал датчика 4 заполнения бун° кера 33, Равный 11 = К,, где К „масштабный коэффициент; К вЂ” значение заполнения второго бункера, по- gp дается на второй вход сумматора 26.

Сигнал с датчика 9 производительности грохочения 34, равный U 9 = К О p, где Кэ - масштаЬный коэффициент; производительность отделения грохочения, подается на вход второго заполняющего устройства 15, которое регистрирует этот сигнал за предшествующий промежуток времени, равный времени транспортного запаздывания

t2 — где gt - интервал дискретизаdt ции, Сигнал с второго запоминающего устройства 15 подается на вход третьего интегратора 19, на выходе которого Формируется сигнал, соответствующий количеству материала И

k 1 находящегося на конвейере 30, и

РаВНЫй II, = К <, т dт - К,й вт. Этат

-ь сигнал подается на третий вход второго сумматора 26.

Сигнал датчика 10 производительности дробления, равный Б „= КД, подается на второй вход Ьлока 25 деления, на первый вход которого подается сигнал с датчика 12 количества работающих дроЬилок, равный U < = :.(ô где К - масштабный коэффициент; N количество раЬотающих дроЬилок. Сигнал с выхода Ьлока 23 деления, соответствующий производительности одной дробилки Ц и равный U = К О, где

К - масштабный коэФФициент К = К /Кз, подается на вход третьего запоминающего устройства 16, которое регистрирует этот сигнал на предшествующем промежутке времени, равном устроенному значению времени транспортного запаздывания второго конвейера 30.

Сигнал с третьего запоминающего устройства 16 подается на вход интерполирующего блока 27, в котором определяется аналитическая зависимость

Q >= f(t) на предшествующем промежутке времени от -3 до О. Сигнал интерполирующего Ьлока 27 подается на вход экстраполирующего блока 28, где определяется аналитическая зависимость

Q = f(t) на последующем промежутке времени, равном Ьольшему из значений транспортного запаздывания первого

29 или второго 30 конвейеров, т.е. от 0 до Я„или

Сигнал датчика 12 количества работающих дробилок и сигнал задатчика 7 количества работающих дробилок подается на входы ключа 13 управления, выходной сигнал которого подается на второй вход блока 24 умножения. Ключом 13 управления подключается к входу блока умножения для пе-.

5 1585001 6. реходных режимов задатчик 7 количества работающих дробилок, а для установившихся режимов - датчик 12 количества работающих дробилок.

На входе блока умножения формируется сигнал, соответствующий прогнозируемой на время транспортного запаздывания первого 29 или второго

30 конвейеров производительности отделения 35 дробления, равный 11

Кз11 К4 Kz(l 0. ° нал подается на входы 20 и 21 интеграторов. Выходной сигнал интегратора 20, соответствующий количеству материала, которое забирает отделение 35 дроЬления из второго бункера

33 за последующий промежуток времени

0 Ао 2, равный U 2„= К2 (N>(, > d t, подается на второй вход второго сумматора 26, на первый вход которого подается сигнал задатчика 6 значения заполнения второго бункера 33, U q =

Кл М2 за.4

Первый и второй входы второго сумматора .- вычитающие, а третий и четвертый — суммирующие. На вхоре второго сумматора 26 формируется сиг нал, соответствующий прогнозируемому на время транспортного запаздывания второго конвейера 30 отклонению заполнения второго бункера 33 от заданного значения, равный

0Ы 112о+ 1119+ 04 0б Ky N)(t)(l)»

r(t)dt + К1 (1о 2, (t)dt + К(M2- К 1М Я

= К М,. -с, Выходной сигнал второго сумматора

26 подается на вход регулятора 2 количества раЬотающих грохотов.

Таким образом, в текущий момент времени подачу материала на второй конвейер регулируют путем изменения количества раЬотающих грохотов по спрогнозированному на время транспортного запаздывания второго конвейера значению отклонения заполнения бункера от заданного. Для прогнозирования заполнения бункера учитываются текущее заполнение бункера, количество материала, находящееся на втором конвейере, и количество материала, которое забирает из бункера отделение дробления. Выходной сигнал интегратора 21 подается на пятый вход первого сумматора 25. Этот сигнал соответствует количеству материала, которое поступает с третьего конвейера

31 в первый бункер 32 за последующий промежуток времени, равный времени запаздывания. первого конвейера. Этот. сигнал равен б ч б1 ьЪ 21 1 ° o + 1 1 O.

1 о.1

Сигнал датчика 11 количества работающих грохотов, равный U« КзИ подается на вход масштабирующего Ьлока 22, в котором умножается на сигнал, соответствующий значению средней производительности одного грохота. Выходной сигнал масштабирующего Ьлока 22, соответствующий производительности отделения грохочения и равный

U22 (111 К 5 КРГР 1 (КЛо 1 где К вЂ” коэффициент масштабирования

20 блока 22, К = К4Ц „, подают на вход интегратора 18.

Выходной сигнал второго интегратора 18, соответствующий прогнозируемому количеству материала, кото25 рое забирает отделение 34 грохочения из первого бункера 32 за последующий npoMer уток времени, равный времени транспортного запаздывания первого конвейера 29 и равный

g1

З0 Ц, = К„g (? д, подается на четI 4 вертый вход первого сумматора 25, на третий вход которого подается сигнал датчика 3 заполнения первого бункера 32, равный Б = К,М,.

Сигнал датчика 8 подачи материала на первый конвейер 19, равны" U =

= К,О „, где 01 — производительность регулятора подачи материала, подает40 ся на первое запоминающее устройство

14, регистрирующее значение входного сигнала на предшествующем промежутке времени, равном времени транспортного запаздывания, первого конвейера 29, 45 Выходной сигнал первого запоминающего устройства подается на вход первого интегратора 1

Выходной сигнал первого интегратора 17, соответствующий запасу мате5С риала, находящемуся на первом конвейере, и равный U „= К, ) () dt =- К,М подается на первый вхсд первого сумматора 25, на второй вход которого подается сигнал задатчика 5 значения заполнения первого бункера 32, равный

U = К,М,q„„. ПЯтый, третиЙ и первый входы первого сумматооа 25 - суммирующие, а четвертый и второй входы вычитающие °

1585001

35

На выходе первого сумматора 25 формируется сигнал, соответствующий прогнозируемому на время транспортного запаздывания „ первого конвейера 29 отклонению заполнения первого бункера 32 от заданного значения, рав ный

1 о

"-=„U« — " + tlat+ U - ц.— K,Jg, dt+

"Ь "1

-lg

) о — 1, (o dt + K,M„+

1

5 подается на вход регулятора 1 поачи материала на дробильный комплекс системе в текущий момент времени одача материала на первый конвейер егулируется по спрогнозированному а время транспортного запаздывания тклонению заполнения первого бункеа от заданного. Для прогнозирования аполнения Ьункера учитываются текуее заполнение бункера, количество атериала, находящееся на первом онвейере, количество материала, коорое забирает из Ьункера. отделение роЬления, и количество материала, оторое поступает в бункер с третьего конвейера. Для реальных технологических схем дроЬильных комплексов протяженность и время транспортного запаздывания первого конвейера больШе протяженности и времени транспортнОго запаздывания третьего конвейера.

ПОэтому количество материала, которое поступает в первый бункер с третьего конвейера, определяется как количествО материала, находящегося в текущий момент времени на конвейере, и коли" ч ство материала, которое поступает на этот конвейер из отделения дробления на последующем промежутке вреи мени от t =@<äî t =О .

В запоминающих устройствах 14-16 реализована стековая организация оЬновления информации.

РегулятЬр 1 подачи материала на дробильный комплекс P представляет собой питатель магистрального конвейера с системой регулирования скорости приводного двигателя. В качестве регулируемого привода могут Ьыть использованы асинхронный короткозамкнутый двигатель и преоЬразователь частоты типа ЭКТ. Датчик 8 подачи материала на магистральный конвейер

7, датчик 10 производительности отделения дроЬления, представляют собой серийно выпускаемые контрольные весы, например, типа ЛТМ.

Датчик 3 заполнения первого Ьункера и датчик 14 заполнения второго бункера могут быть реализованы с помощью ультразвуковых датчиков уровня типа ЭХ0-3, ЭХО-5.

Датчик 12 количества работающих дробилок и датчик 11 количества работающих грохотов представляют собой блок-контакты масляных выключателей соответственно дробилок и грохотов, сигнал от которых поступает на вход системы управления, где затем производится их суммирование.

Регулятор 2 количества работающих . грохотов представляет соЬай цепи управления контактов и реле блока логической обраЬотки сигнала.

Таким оЬразом, предлагаемая система позволяет повысить точность стабилизации уровня заполнения бункера и тем самым снизить затраты, связанные с простоем оборудования и расходом электроэнергии, затрачиваемой за запуск магистральных конвейерных линий после остановки фабрики из-за переполнения бункера.

Формула изобретения

Система автоматического управления дробильным комплексом с бункерами, с конвейерами, дроЬилками и грохотами, содержащая регулятор подачи материала на дробильный комплекс, регулятор количества работающих гро-, хотов, датчик заполнения первого бункера, датчик заполнения второго бункера, задатчики заполнения первого и второго Ьункеров и задатчик количества работающих дробилок, о т л и ч а ю щ а я с я тем, что, с целью повышения точности управления и надежности раЬоты системы, в нее введены датчик подачи материала на первый конвейер, датчик производительности,грохочения, датчик производительности дроЬления, датчик количества работающих грохотов, датчик количества раЬотающих дробилок, ключ управления, три запоминающих устройства, пять интеграторов, масштабирующий блок, блок деления, блок умножения, два сумматора, интерполирующий блок и экстраполирующий блок, причем датчик подачи материала на первый конСоставитель А. Кузнецов

Техред Л.Олийнык Корректор М,Иароши

Редактор И. Касарда

Заказ 2287 Тираж 0 Подписное

ВНИИПИ Государственного. комитета по изобретениям и открытиям при ГКНТ СЧСР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент",, г. Ужго од, ул..Гагарина, 101

15850 вейер подключен через последовательно соединенные между собой первое запоминающее устройство и первый интегратор к первому входу первого сумматора, задатчик и датчик заполнения первого бункера подключены к второму и третьему входам первого сумматора, датчик количества работающих грохотов через масштабирующий блок подключен к входу второго интегратора, выход которого соединен с четвертым входом первого сумматора, выход которого соединен с входом регулятора подачи материала на дробильный комплекс, задатчик и датчик заполнения второго бункера подключены соответственно к первому и второму входам второго сумматора, выход которого соединен с регулятором количества раЬотающих гро- 20 хотов, датчик производительности грохочения подключен через второе запоминающее устройство к входу треI

01

10 тьего интегратора, выход которого подключен к третьему входу второго сумматора, датчик количества работающих дробМлок подключен к первым входам ключа управления и Ьлока деления, датчик производительности дробления подключен к второму входу Ьлока деления, выход которого через последовательно соединенные между собой третье запоминающее устройство, интерполирующий блок и экстраполирующий блок подключен к первому входу блока умножения, второй вход которого соединен с выходом ключа управления, первый выход Ьлока умножения через четвертый интегратор подключен к пятому входу первого сумматора, второй выход

Ьлока умножения соединен через пятый интегратор с четвертым входом второго сумматора, а задатчик количества работающих дробилок подключен к второму входу ключа управления.