Шпиндель металлорежущего станка

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано в прецизионных станках. Цель изобретения - повышение долговечности шпинделя металлорежущего станка путем рационального распределения упругих осевых натягов в опорах. Шпиндель металлорежущего станка содержит корпус 1, переднюю 4 и заднюю 5 опоры, каждая из которых включает два радиально-упорных шарикоподшипника, вал 3 и средства осевого натяга, выполненные в виде распорных элементов 11, 17, выполненных в виде набора идентичных цилиндрических колец. На одной торцовой поверхности кольца равномерно расположены по окружности два выступа, на другой торцовой поверхности - два паза, расположенных симметрично между выступами. Распорный элемент 11 передней опоры установлен с ее внутренней стороны, распорный элемент 17 задней опоры установлен между подшипниками этой опоры. Рациональное распределение упругих осевых натягов в передней и задней опорах обеспечивают с учетом конструктивных размеров шпинделя. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (5! ) 5 В 24 В 41 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

22Ю21 1122 пас.- п умаи

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4443972/31-08 (22) 20.06.88 (46) 15.08.90. Бюл. Р 30 (71) Институт проблем надежности и долговечности машин АН БССР (72) Н.Т. Минченя, П.A. Удовидчик, С.И. Черных и И.А. Кирпиченко

Г53) 621 ° 923.5(088.8) (56) Ящерицын Г.И. и Караим И,П, Скоростные внутришпифовальные шпиндели на опорах качения ° — Наука и техника, 1979, с. 81, рис. 2.1. (54) ШПИНДЕЛЬ МЕТАПЛОРЕЖУЩЕГО СТАНКА (57) Изобретение относится к машино- . строению и может быть использовано в прецизионных станках. Цель изобретения - повьппение долговечности шпин-. деля металлорежущего станка путем рационального распределения упругих осевых натягов в опорах. Шпиндель ме2 таллорежущего станка содержит корпус

1, переднюю 4 и заднюю 5 опоры, каждая из которых включает два радиально-упорных шарикоподшипника, вал 3 и средства осевого натяга, выполненные в виде распорных элементов 11 и 17, выполненных в виде набора идеитичных цилиндрических колец. На одной торцовой поверхности кольца равномерно расположены по окружности два выступя, на другой торцовой поверхности — два паза, расположенных симметрично между выступами. Распорный элемент 11 передней опоры установлен с ее внутренней стороны, распорный элемент 17 задней опоры установлен между подшипниками этой опоры. Рациональное распределение упругих осевых натягов в передней и задней опорах обеспечивают с учетом конструктивных размеров шпинделя. 5 ил.

1585128

Изобретение относится к станкостроению и может быть использовано ( преимущественно в прецизионных станках.

Целью изобретения является повышение точностной долговечности шпинделя °

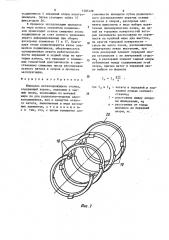

На фиг. 1 показан шпиндель металлорежущего станка, общий вид; на фиг. 2 — распорный элемент, вид в сборе; на фиг. 3 — цилиндрическое кольцо; на фиг. 4 — фиксатор распорного элемента; на фиг. 5 - расчетная схема шпинделя. f5

Шпиндель металлорежущего станка содержит корпус 1 (Фиг. 1), в кото1 ром закреплена обмотка статора 2, вал-ротор 3, закрепленные на валу 3 радиально-упорные шарикоподшипники

4 и 5,,Внутренние кольца 6 шарикоподшипников передней опоры закреплены на валу с помощью гайки 7 и промежуточного кольца 8, а наружные установлены в крышке 9 и закреплены в ней с помощью гайки 10, распорного элемента 11 и фланца 12. Установка . подшипников 4 в передней опоре по схеме "спина к спине" позволяет опоре. воспринимать осевые нагрузки обеих направлений. Внутренние кольца 13 maрикоподшипников 5 задней опоры закреплены на валу 3 с помощью гайки 14 и промежуточного кольца 15. Наружные кольца этих шарикоподшипников установлены в крьппке 16 и в осевом напра- 35 влении выполнены плавающими. Для создания предварительного осевого натяга в подшипниках 5 задней опоры . между их наружными кольцами установлен распорный элемент 17. Распорные

" элементы 11 и 17 выполнены в виде набора идентичных цилиндрических колец

18 (фиг. 2), на одной из торцовых поверхностей которых равномерно расположены по окружности два выступа 19, на другой торцовой -поверхности — два паза 20 {фиг. 3), расположенных сим"метрично между выступами 19. Пазы

20 служат для фиксации колец 18 одно относительно другого. Высота выступов

19 больше глубины пазов 20 на величину, превышающую максимальную упругую деформацию цилиндрического кольца 18 после его установки в распорных элементах 11 и 17. Для стопорения рас" порных элементов 11 и 17 в крышках 9 и 16 служат два фиксатора 21 (фиг. 4), установленные в пазах 22. Смазка подшипников 4 и 5 осуществляется масляным туманом, подаваемым через штуцер 23, жестко зафиксированный в крьппке 24, а охлаждение корпуса 1 осуществляется жидкостью, подаваемой через штуцер 25. Для стопорения гайки 10 в крышке 9 служит фиксатор 26.

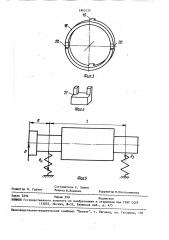

На фиг. 5 представлена расчетная схема шпинделя металлорежущего станка, где 1 - расстояние между опорами 4 и 5 (пролет), м, а - вылет шпинделя, м; Р— сила резания, Н; R„, R > — реакции в опорах, Н.

P (a+1)

R и

Р а

3

Так как величина износа опор пропорциональна их нагруженности, то усилия предварительного осевого натяга должны быть связаны соотношением:

Fn а+1

Р а а рэ в

РЗ fg Срэ где й„и f > — натяги в передней и задней опорах соответственйо, м;

С э — осевая жесткость распорного элемента, Н/м.

Отсюда п а+1.

Е а

Шпиндель металлорежущего станка работает следующим образом.

В процессе подготовки шпинделя к работе с помощью гайки 14 и колеса

15 устанавливают необходимую величину предварительного осевого натяга в подшипниках 5 задней опоры, при этом упомянутая величина натяга равна разности длин распорного элемента 17 в собранном недеформированном состоянии и колеса 15. После этого с учетом конструктивных параметров электрошпинделя (а и 1) определяют величину предварительного осевого натяга подшипников 4 передней опоры. а+1

f = f а

После этого, ввинчивая гайку 10 в крышку 9, устанавливают осевой натяг

a+1 а

S 158 подшипников 4 передней опоры электрошпинделя. Затем стопорят гайку 10 фиксатором 2б.

В процессе эксплуатации шпинделя по мере износа элементов подшипников происходит осевое смещение колец подшипников за счет осевого удлинения упруго деформированных при сборке распорных элементов 11 и 17. Благодаря этому компенсируется износ элементов подшипников, обеспечивается одновременная утрата работоспособности передней и задней опор по крчтерию износа, что приводит к повышению точностной долговечности и существенному снижению числа регулировок осевого натяга в опорах в процессе эксплуатации.

Формула из обретения

Шпиндель металлорежущего станка, содержащий корпус, переднюю и заднюю опоры, включающие по меньшей мере по два радиально-упорных шарикоподшипника, вал и средства осевого натяга, выполненные в виде распорных элементов, о т л и ч а ю щ и йс я тем, что, с целью повышения дол5128 6 говечности шпинделя путем рационального распределения упругих осевых натягов в опорах, распорные элементы выполнены в виде набора идентичных цилиндрических колец, на одной из торцовых поверхностей которых равномерно расположены по окружности по крайней мере два выступа, 10 на другой торцовой поверхности— такое же число пазов, расположенных симметрично между выступами, при этом раснорный элемент передней опоры установлен с ее внутренней сторо15 ны, а распорный элемент задней опоры установлен между подшипниками этой опоры, причем натяг в передней опоре выбран по формуле где Г и Ез — натяги в передней и задзадней опорах соответ-.— ственно;

1 — расстояние между опорами шпинделями, м; а — расстояние от торца шпинделя до передней опоры, м.

1 535126

Составитель С. Лапин

Техред N.Õîäàêè÷

Редактор Н. Горват

Корректор М.Макснмишинец

Зфсаз 2294 Тираж 599 Подписное

ВФИПИ Государственного комитета по изобретениям и открытиям при ГKHT CJCP

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101