Способ определения оптимальной зоны карбонитрирования

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к упрочняющей обработке стальных деталей, включающей карбонитрирование. Целью изобретения является упрощение и удешевление исследований. Проводят определение оптимальной зоны карбонитрирования путем газового карбонитрирования образца и исследования его свойств, причем используют образец в виде спирали из трубки, газовое карбонитрирование ведут пропусканием реагентных газов внутри трубки. После этого в нескольких сечениях определяют глубину слоя, распределение микротвердости и структуру, а за размер оптимальной зоны принимают длину участка развернутой спирали, на котором эти характеристики не ниже заданных условиями эксплуатации. Исследуемыми сечениями могут служить проставки в виде втулок из исследуемых материалов, которые вставляют в трубчатую спираль. 1 з.п.ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) О3) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВ GPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4456086/23-02 (22) 07.07.88 (46) 15.08.90. Бюл. h 30 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им.A.È,Öåëèêoâà (72) К.Ф.Куликов, И.А.Поздняков и С,Н.Фетисов (53) 621,785.52 (088.8) (56) Авторское свидетельство СССР

М 1117508, кл. G Of Н 25/02, 1983. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ

ЗОНЫ КАРБОНИТРИРОВАНИЯ (57) Изобретение относится к металлургии, в частности к упрочняющей обработке стальных деталей, включающей карбонитрирование. Целью изобретения является упрощение и удешевлеИзобретение относится к металлургии, в частности к упрочняющей обработке стальных деталей, включающей карбонитрирование.

Цель изобретения — упрощение и удешевление исследований.

Определение оптимальной зоны карбонитрирования проводят путем газового карбонитрирования образца и исследования его свойств, причем используют образец в виде спирали из трубки, газовое карбонитрирование ведут пропусканием реагентных газов внутри трубки, после чего в нескольких сечениях определяют глубину слоя, распределение микротвердости и структуру, а за размер оптимальной зоны при(51)5 С 21 D 11/00, С 23 С 8/00

2 ние исследований. Проводят определение оптимальной зоны карбонитрирования путем газового карбонитрирования образца и исследования его свойств, причем используют образец в виде спирали из трубки, газовое карбонитрирование ведут пропусканием реагентных газов внутри трубки. После этого в нескольких сечениях определяют глубину слоя, распределение микротвердости и структуру, а за размер оптимальной зоны принимают длину участка развернутой спирали, на котором эти характеристики не ниже заданных условиями эксплуатации. Исследуемыми сечениями могут служить проставки в виде втулок из исследуемых материалов, Е которые вставляют в трубчатую спираль. i з.п. Ф-лы, 4 ил.

С: нимают длину участка развернутой спирали, на котором эти характеристики не ниже заданных условиями эксплуатации. В случае отсутствия трубок из материала, подлежащего исследованиям в трубчатую спираль вставляют проставки в виде втулок из исследуемых материалов, которые являются исследуемыми сечениями.

При газовом насыщении обычно применяют муфельные электропечи, в которых обрабатываемые изделия помещают в герметично закрывающийся металлический муфель, снабженный циркуляционными вентиляторами, Для успешного проведения карбонитрирования необходимо соблюдение температурного режи

1585355 ма в пределах +50С, а также чистоты и однородности газовой атмосферы в рабочем пространстве муфеля, Это требование не вызывает затруднений

S при относительно небольших размерах рабочего пространства . Однако при

ХТО крупногабаритных изделий„ особенно длинномерных, возникает неоднородность газовой атмосферы по длине рабочего пространства как вследствие поглощения элементов насыщения из газовой среды изделием и стенками муфеля, так и вследствие частичного термического разложения компонентов газовой среды. Неоднородность газовой атмосферы оказывает влияние на равномерность температуры по длине рабочего пространства. Несмотря на применение таких технологических приемов повышения равномерности распределения температуры и потенциала насыщения атмосферы, как разделение рабочего пространства на зоны с отдельным регулированием температуры и потенциала д насыщения, реверс подачи и выхода газа, реверс вращения вентилятора и др., тем не менее необходимо в каждом конкретном случае ХТО длинномерных изделий определять д ину опти- 30 мальной зоны, в которой можно поддерживать заданное по техническим условиям обработки распределение температуры и потенциала насыщения атмосферы.

Таким образом, при осуществлении процесса определения длины оптимальной зоны газового карбонитрирования по данному способу можно трубку, компактно свернутую, например, в виде спирали, размещать в рабочем пространстве небольшой электропечи с заведомо равномерным полем, проводить ее насыщение по заданному режиму для натурного длинномерного изделия, т.е. карбонитрирование трубки имитирует карбонитрирование натурного длинномерного изделия. В этом случае можно получить значительную экономию за счет использования менее дорогостоящего оборудования при исследованиях, в том числе расходы на амортизацию, электроэнергию, расходуемые материалы и т,д.

Кроме того преимуществом данного способа определения оптимальной зоны

55 газового карбонитрирования является простота его конструирования. В случае отсутствия в наличии трубок из материала, подлежащего исследованиям, по данному способу в трубчатую спираль из имеющегося материала вставляют через мерные отрезки проставки в виде втулок из -исследуемого материала, механически выточенных из загс" товок из имеющегося проката и которые служат исследуемыми образцами.

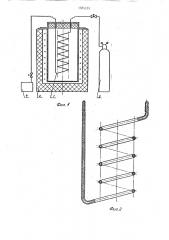

На фиг. 1 изображена имитационная трубка, помещенная в нагревательную камеру небольшой лабораторной электропечи шахтного типа, один конец которой при помощи трубопровода и соответствующей арматуры присоединен к источнику реагентных газов, другойк откачному „ стройству; на фиг. 2 трубчатая спираль, выполненная целиком из исследуемого материала; на фиг. 3 - трубчатая спираль с равномерно распределенными по ее длине проставками из исследуемого материала; на фиг. 4 - графики распределения микротвердости по сечению образцов, вырезанных через равномерны промежутки из трубчатой спирали, подвергнутых карбонитрированию.

При определении оптимальной зоны газового карбонитрирования трубчатую спираль 1 (фиг.2 и 3) помещают в нагревательную камеру небольшой лабораторной электропечи 2 (фиг.1), например, шахтного типа. Один конец труб.ки при помощи трубопровода и соответствующей арматуры присоединяют к источнику реагентных газов 3, в качестве которого могут служить баллон со сжатым газом, газовая магистраль, газоприготовительная установка и т.п.

Другой конец трубки присоединяют к откачному устройству 4, например к вакуумному насосу. Как вариант, на другом конце трубки может быть организовано сжигание отходящих газов.

Испытательная установка может работать как в непрерывном, так и в циклическом режиме. Затем по заданным режимам температуры и подачи газов проводят ХТО трубчатой спирали, другие ее обработки, например закалку, отпуск и т.д., после чего стандартными методами на образцах, вырезанных равномерно из трубчатой спирали или из проставок 5, определяются толщина слоя, структура, распределение твердости и т.д. По изменению этих характеристик по длине и в соответI ствии с техническими условиями на дли н номер ное изделие, дела ют вывод

1585355 ния.

Пример. Способ определения оптимальной эоны газовой XTO опробован при расчете параметров установки для ХТО буровых штанг из стали 30ХГСА с наружным диаметром 30 мм, диаметром промывочного отверстия 8 мм и длиной

1200-5500 мм. В спираль, свернутую из трубки из углеродистой стали с

Ду 10 и толщиной стенки 1 мм, вставляли через 500 мм проставки, выточенные из буровых штанг. Диаметр составной спирали 160 мм, высота 200 мм

Р число витков 9 и общая длина около

4500 мм. Собранную спираль помещали в муфель лабораторной печи с диаметром 200 мм, высотой 300 мм, причем один конец спирали выводили через крышку муфеля и присоединяли при помощи вакуумного шланга через вентиль электромеханический ВЭП-10 к вакуумному насосу ВН 461, а другой конец .. спирали также выводили через крышку муфеля и присоединяли при помощи вакуумного шланга через клапаны элек-тромагнитные КИПН-1О к газовому стенду с баллонами аммиака и ацетилена.

Установленная мощность электропечи

8 кВт. Проводили вакуумное карбонитрирование при 810 С в течение 1,5 ч при парциальном давлении ацетилена

5 кПа, парциальное давление аммиака

2 кПа, интервале подачи аммиака

5 мин, длительности цикла смены атмосферы 15 мин, затем спираль закао ливалась с температурой 850 С. Распределение твердости по шкале Виккерса при нагрузке 50 г, измеренное на образцах из проставок приведено на фиг.4.

1. Способ определения оптимальной зоны карбонитрирования, включающий газовое карбонитрирование образца и исследование его свойств, о т л и ч а ю шийся тем, что, с целью упрощения и удешевления исследований, используют образец в виде спирали из трубки, газовое карбонитрирование ведут пропусканием реагентных газов

З0 внутри трубки, после чего в нескольких сечениях определяют глубину слоя, распределение микротвердости и структуру, а за размер оптимальной зоны принимают длину участка развернутой спирали, на котором эти характеристики не ниже заданных условиями эксплуатации, 2. Способ по и. 1, о т л и ч а юшийся тем, что в трубчатую спи40 раль вставляют проставки в виде втулок из исследуемых материалов, которые являются исследуемыми сечениями. об оптимальной зоне карбонитрирова6

Как видно иэ фиг. 4 и из технического условия на XTO буровой штанги из стали 30ХГС (толщина карбонитри5 рованного слоя должна составлять не менее 0,2 мм), оптимальная длина зоны XTO в данном случае составляет

3,0 м, т.,е ° в данном режиме температур и потенциала насыщения коллекто10 ры подачи и откачки насыщающей атмосферы должны отстоять друг от друга на расстоянии, не большем расстояния определенному по данному способу.

Выполнение способа определения

l5 оптимальной зоны газовой, химико-термической обработки опйсанным способом обеспечивает по сравнению с известным упрощение и удешевление исследований. формула изобретения

Фиг. /

Составитель И.Дашкова

P едактор M.Íåäoëóæåíêo Техред Л.Сердюкова Корректор Л.Пилипенко

Заказ 2305 Тираж 499 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101