Способ определения параметров шероховатости механически обработанной поверхности деталей машин

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано в машиностроении для технологических целей при определении качества машин, окончании технологического процесса, ориентирования деталей при сборке и т.п. в автоматизированном режиме. Кроме того, способ может быть использован для автоматизированной оценки износа режущего инструмента и деталей машин в эксплуатационных и экспериментальных целях. Цель изобретения - расширение информативности способа за счет обеспечения возможности определения направления следов обработки. Освещают поверхность детали по нормали к ней лучом лазера 1 и помещают между поверхностью 6 детали 7 и лазером 1 экран 2 с центральным отверстием 3 для прохождения луча. По отражению на экране 2 в виде симметричной лучу световой полосы 4 судят о направлении следов обработки. При этом учитывается, что симметричная лучу полоса 4 проходит строго перпендикулярно следам обработки. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5i) 5 С 01 В 11/30

ОПИОАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

llO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4340648/25-28 (22) 07. 12.87 (46) 15.08.90. Бюл. Р, 30 (75) А. Н. Заморянский (53) 531. 715. 27 (088. 8) (56) Авторское свидетельство СССР

Р 815492, кл. G 01 В i i /30, 1979. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ

ШЕРОХОВАТОСТИ МЕХАНИЧЕСКИ ОБРАБОТАННОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН (57) Изобретение относится к измерительной технике и может быть исполь зьвано в машиностроении для технологических целей при определении качества машин, окончании технологического процесса, ориентирования деталей при сборке и т.п. в автоматизирован„,SU„„1585672 А 1

2 ном режиме. Кроме того, способ может быть использован для автоматизированной оценки износа режущего инструмента и деталей машин в экплуатационных и экспериментальных целях. Цель изобретения — расширение информативности способа за счет обеспечения возможности определения направления следов обработки ° Освещают поверхность детали по нормали к ней лучом лазера 1 и помещают между поверхностью 6 детали 7 и лазером. 1 экран 2 с централь ным отверстием 3 для прохождения луча. По отражению на экране 2 в виде симметричной лучу световой полосы 4 судят о направлении следов обработки. т

При этом учитывается, что симметричная лучу полоса 4 проходит строго перпендикулярно следам обработки.! иле

С.

1585672

Формула изобретения

Составитель Л,Лобзова

Техред Л Сердюкова Корректор M.Ïoæo

РедакТор Л.Пчолинская

Заказ 2321 Тираж 490 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Ужгород, ул. Гагарина,101

Изобретение относится к измерительной технике и может быть использовано в машиностроении для технологических целей при определении качества обработки деталей, факта окон5 чания технологического процесса, ориентирования деталей при сборке и в автоматизированных контрольноизмериуельных машинах и, кроме того, щ для автоматизированной оценки износа режущего инструмента и деталей машин в эксплуатационных и экспериментальных целях.

Цель изобретения — расширение информативности способа за счет обеспечения возможности определения направления следов обработки.

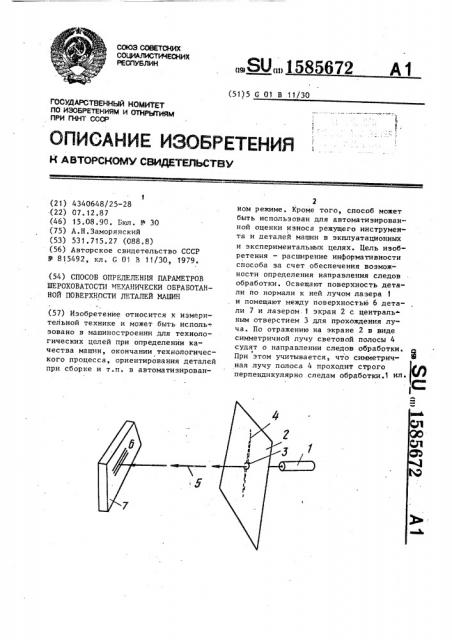

На чертеже изображена принципиальная схема для осуществления способа, щ

На схеме изображены источник коллимированного пучка излучения, например, лазер 1, экран 2 с отверстием 3, световая полоса 4 дифрагировавшего излучения от пучка 5, поверхность 6 25 детали 7.

Предлагаемый способ осуществляется следующим образом.

Пучок коллимированного излучения ,от лазера 1 направляют на поверхность

6 детали 7 и регистрируют отраженное .от нее излучение. По ходу пучка устанавливают. экран 2 с отверстием 3 для прохождения пучка. На экране 2 наблюдают дифракционную картину в виде световой полосы 4. О направле35 нии следов обработки судят по направлению световой полосы 4 с учетом того, что полоса 4 перпендикулярна направлению следов обработки. Способ прост в реализации и может быть легко автоматизирован. Способ основан в том, что любая обработанная резанием, шлифованием, прокатом и т.п. поверх ность имеет шероховатость в виде про- 15 дольных борозд с характерной для данного вида обработки формой, размерами и т.п., т.е. не является полностью статистически неровной поверхностью. В результате этого коллимированный пучок излучения, направленный перпендикулярно, поверхности, дифрагирует на следах бработки и отражается частично зеркально, а частично в направлении первого, второго и др, порядков дифракции, т.е. в плоскости, строго перпендикулярной следам обработки в излучаемой (освещенной) точке. Йсли бы следы обработки имели строго одинаковый размер и были расположены, как у дифракционной решетки, на одинаковом расстоянии, то можно было увидеть на экране, установленном перпендикулярно лучу лазера

1„ симметричные, относительно него, блики, обусловленные первым, вторым и т.д., порядками дифракции. Однако следы любой механической обработки в машиностроении имеют разный размер и расположены на разных расстояниях друг относительно друга. Поэтому изображение на экране 2 дифрагирующих пучков в этом случае является непрерывным и представляется на экране 2 в виде полосы 4, сечение которой уменьшается к периферии.

Способ определения параметров шероховатости механически обработанной поверхности деталей машин, заключающийся в том, что направляют пучок коллимированного излучения на поверхность детали, регистрируют отраженное от нее излучение, по которому судят о параметрах шероховатости поверхности детали, о т л и ч а ю щ и й— с я тем, что, с целью расширения информативности способа за счет обеспечения возможности определения направления следов обработки, устанавливают по ходу пучка экран с отверстием для его прохождения, наблюдают на экране дифракционную картину в виде световой полосы, а о направлении следов обработки судят по направлению, перпендикулярному направлению световой полосы.