Способ изготовления фольгового припоя из заэвтектического силумина

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии , в частности к способу изготовления фольгового припоя из заэвтектического силумина, и может найти применение в приборостроении и радиоэлектронике . Цель - повышение эксплуатационных характеристик за счет соз Дания структуры с регламентированньм соотношением размеров частиц кремния. Способ включает отливку заготовки со скоростью охлаждения расплава 50- 800°С, последующий нагрев ее до 480- 510°С, вьдержку в течение 2,5-4 ч, последующую горячую прокатку в две стадии: на первой стадии ее проводятс суммарным обжатием 50-60%, причем в первом проходе частное обжатие осуществляют на 18-22%, а в каждом.последующем его повышают на 3-7%, затем перед второй стадией заготовку вновь нагревают до первончальной температуры и последующую прокатку осуществляют с частными обжатиями 25-40% за проход, после чего проводят холодную прокатку с частными обжатиями за проход 18-60% и промежуточными отжигами . Способ обеспечивает улучшение эксплуатационных характеристик, фоль- Г-ового припоя: повьппение выхода годного на операции снятия фаскн на 3-4% и уменьшение величины прямого падения напряжения в 1,3-1,5 раза. 2 табл. . (Л СП 00 а го 05

СОЮЗ СОНЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1586264

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (46) 23.10.92, Бюл. Р 39 (21) 4624672/02 (22) 26.12.88 (71) Государственный научно-исследовательский, проектный и конструкторский институт сплавов и обработкицветных металлов а (72) Л.Б.Злотин, А.И.Зенцов, В.С. Кузнецов, В. Г. Бадаев и Л.M.Ëåð÷oíòîâà ! (53) 621.785.79 (088.8) (56) Авторское свидетельство СССР

В 505449, кл, В 21 В 1/40, 1975.

Авторское свидетельство СССР

В 899171, кл. В 21 В 1/40. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОГО

ПРИПОЯ ИЗ ЗАЭВТЕКТИЧЕС КОГО СИЛУМИНА (57) Изобретение относится к металлургии, в частности к способу изготовления фольгового припоя из заэв- тектического силумина, и может найти приме не ние в приборостроении и радиоэлектронике. Цель — повышение эксплуатационных характеристик за счет соз дания структуры с регламентированным

Изобретение относится к металлургии, в частности к способу изготовления фольгового припоя из эаэвтектического силумина, и может найти применение в приборостроении и радиоэлектронике.

Цель изобретения — повышение эксплуатационных характеристик эа счет создания структуры с регламентированным соотношением размеров частиц кремния. (51)5 С 22 F 1/043,- В 21 В 1/40

2 соотношением размеров частиц кремйия.

Способ включает отливку заготовки со скоростью охлаждения расплава 50800 С, последующий нагрев ее до 480510 С, выдержку в течение 2,5-4 ч, последукщую горячую прокатку в две стадии: на первой стадии ее проводят с суммарным обжатием 50-60%, причем в первом проходе частное обжатие осуществляют на 18-22%, а в каждом пос ледующем его повышают на 3-7%у затем перед второй стадией заготовку вновь нагревают до первончальной температуры и последующую прокатку осуществляют с частными обжатиями 25-40Х за проход, после чего проводят холодную прокатку с частными обжатиями за . проход 1R-60Х и промежуточными отжигами. Способ обеспечивает улучшение эксплуатационных характеристик фоль:Гового припоя: повышение выхода годного на операции снятия фаски на

3-4% и уменьшение величины прямого падения напряжения в 1 3-1,5 раза.

2 табл.

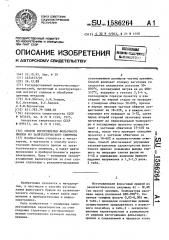

Изготавливали фольговыи припой из эаэвтектического силумина А1 — 18,6Х (по массе) кремния. Температура расплава перед разливкой 880-900 С. Конечная толщина фольги 0,03-0, 005 мм. 2

В табл. 1 приведены конкретные режимы 4 осуществления предложенного и известного способов; в табл.2 — эксплуатационные характеристики в зависимости от режимов изготовления фольгового,. припоя и создаваемой в процессе этого

1586264

Формула из обрет ения

Т ° б и и ца

Релнны горячей прокатки

При не р

ТемпеЛлнт ель ность

Ренины холодной прокатки .по про ходан ронекуочный огнг, С р атура на гре ва лнт ой

Подогрев эаготовобкатие по проходам на второй стадии, Х обкатие по проходам е на первой стадии, I выдерккн, ч обкатие яо прохопан эп гокн до темпера туры начала тпвки, с с уннар кое l

I,ХП,11, х лрокат, с

2000 490 О, 50 74 - - И

18 50 18 410

510 3,0 18

490 4 0 20

480 2,5:22

21 26 50

27 31 60

26 29 58,9

510 25, 490 40

480 . 35

32 30 18 50

2S 30 25 60

40 40 29 59

2.

800!

8 4 10

410

410

Таблица 2

Эксплуатационные харак" теристикн

Объемная доля частиц кремния в фольге, 7. при их размере, мкм

Толшина фоль ги, О, 1-0,45 0,46-2, 1 2, 11-9,4 9,41-20,0 выход годного на операции снятия фас ки, Е величина прямого падения напряжения, Ц

4,6

25,2

18,3

24, 04

1 63

1, 18

f,f0

1,24

50,8

31,8

32,16

42,7

2

44,6

42,62

49,4

32,7

94

97

98

О, 038

0,03

0,04

0,05

0,38

0,14

0,56

Составитель. Г. Кандыба

Техред H.Моргентал . Корректор М.Максимишинец

Редактор Н.Сильнягина

Заказ 4573 Тираж Подпис ное

ВНИИПИ Государственного комитета по изобретениям н открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101 структуры с регламентированным соотношением размеров частиц кремния (при(пример 1 — известный, примеры 2г3, 4 — предложенный) . П(эи соблк8тении ;

5 указанного соотношения размеров частиц кремния (табл,2) выход годного на операции снятия фаски повышается на 3-47ка а величина прямого падения напряжения снижается в 1,3-1,5 раза.

Способ изготовления фольгового припоя иэ заэвтектического силумина,, 15 включающий отливку заготовки, нагрев ее до 480-510 С, выдержку, прокатку при температуре нагрева; последующую холодную прокатку с частными обжатиями за проход 18-607. и промежуточными 20

4 отжигами, отличающийся тем, что, с целью повышения эксплуатационных характеристик эа счет создания структуры с регламентированным соотношением размеров частиц кремния, охлаждение расплава при отливке заготовки проводят со скоростью 50-8000С, выдержку перед горячей прокаткой осуществляют в течение 2,5-4 ч, а непо средственно прокатку проводят в две стадии: на первой — с суммарным обжатием 50-607., причем в первом проходе частное обжатие осуществляют на 18227, а в каждом последующем era повышают на 3-77., затем перец второй стадией заготовку вновь нагревают до первоначальной температуры, а последующую прокатку осуществляют с част ными обжатиями 25-407. эа проход.