Устройство для тепловой обработки дисперсных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к промьга - ленности строительных материалов, в -частности при производстве цемента с использованием устройства в качестве декарбонизатора к вращающимся печам , а также к цветной металлургии Изобретение относится к промышленйости строительных материалов, а именно к цементной промьппленности для термообработки сырьевых материалов, и . Может быть использовано в цветной металлургии для получения спека глинозема . Целью изобретения является повышение теплового КПД, устойчивости работы и качества готового продукта. , На фиг. 1 представлено устройство, вертикальный .разрез; на фиг. 2 - сечение А.гА на фиг. 1; на фиг. 3 - седля получения спека глинозема. Цель изобретения - повышение теплового КПД, устойчивости работы и качества готового продукта. Аппарат состоит из реак1р19нной камеры 1, образованной блоком направляющих закручивающих лопаток 2с ПОДВОДЯГ1ИМИ 3 и отводящим 4 отверстиями для охлаждающего воздуха , между которыми в гделях размещень наклонные вверх по ходу теплоносителя перегородки 5. Над реакционной камерой установлен газоход 10, нижняя часть 11 которого выполнена расишренной с раэ- , метенными в ней течками 15 для подачи материала и отверстиями 12 по периметру горловины с аэродинамическим затвором к ним. Реакционная камера 1 в нижней части выполнена с дополнительным газоходом 17. При этом имеет место повышение степени декарбонизации цементной сырьевой смеси и получение материала в виде микрогранул с увеличением производительности чи. 2 з.п. ф-лы, 3 ил. . (Л .чеиие Б-Б на .Лиг. 2 (с раймёщением наклонных перегородок). Устройство для тепловой рбработки дисперсных материалов содержит вертикальную перекрестнр-противоточную реакционную камеру 1, образованную блоком направляющих закручивающих лопаток 2. Лопатки 2 выполнены полыми с отверстиями доя подвода 3 и отвода 4 охлаз даибщего воздуха. В щелях между Лопатками 2 установлены направленные вверх по ходу движегшя , теплоноситбля наклонные перегородки 3, СП аю. о:) оо j ср

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСА!УБЛИ К

„„SU„„1586349 А 1 (51)5 F 2Z В 15/00 7/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (46) 07.09.91. Бюп. Р 33 (21) 4650396/33 (22) 14.02.89 (71) Государственный всесоюзный проектный и научно-исследовательский институт цеиентной промышленности "Гипрофемент" и Всесоюзный научно-исследовательский институт цементного машиностроения (72) Н,С.Дуйдуков, 10.А.Иакеев, А.И,Резябкин, Н.Н.Шепелев и А.А.Поляков (53) 666.94.041 (088.8) (56) Авторское свидетельство СССР

Ф 1035387, кл. F 27 В 15/00, 1982. (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ (57) Изобретение относится к промьш ленности строительных материалов, в

-частности при производстве цемента е с использованием устройства в качестве декарбониэатора к вращакицимся печаи, а также к цветной металлургии

Изобретение относится к промыщлен, йости строительных материалов, а именно к цементной промьппленности для тер» мообработки сырьевых материалов, и . может быть использовано в цветной металлургии для получения спека глинозема.

Целью изобретения является повышение теплового КПЛ, устойчивости работы и качества готового продукта.

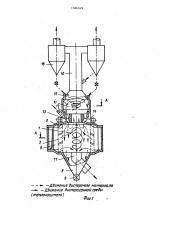

На 4иг. 1 представлено устройство, вертикальный разрез; на фиг. 2 — сечение A A на фиг. 1; на Фиг. 3 — седля получения спека глинозема. Цель изобретения — повышение теплового

КПД, устойчивости работы и качества готового продукта. Аппарат состоит иэ реакционной камеры 1, образованной блоком направляющих закручивакицих ло" латок 2 с подводящими 3 и отводящими

4 отверстиями для охлаждающего воздуха,между которыми в щелях размещены наклонные вверх по хсду теплоносителя перегородки 5. Над реакционной камерой установлен гаэоход 10, нижняя часть 11 которого выполнена расширенной с размещенными в ней течками 15 для подачи материала и отверстиями 12 по периметру горловины с аэродинамическим а затвором к ним. Реакционная камера 1 в нижней. части выполнена с дополнительным газоходом !7. При этом имеет место повышение степени декарбони- С зации цементной сырьевой смеси и получение материала в виде микрогранул = с увеличением производительности печи, 2 з.п; Ф-лы, 3 ил. (.д I чеяие Б-Б на,Лиг. 2 (с размещейием наклонных перегородок).

Устройство для тепловой обработ-" . ки дисперсных материалов содержит вертикальную перекрестно-противоточную реакционную камеру 1, образо- ванную блоком направляющих закручивающих лопаток 2. Лопатки 2 выполнеl ны подыми. с отверстиями для подвода

3 и отвода 4 охлаждающего воздуха, В щелях между йапатками 2 установлены направленные вверх по ходу движения теплоносителя наклонные перегородки 5.

1586349

Реакционная камера 1 заключена в корпус 6 с источником теплоносителя, например топочной камерой 7. Нижняя часть камеры выполнена в форме конуса 8 с механизмом 9 разгрузки ма-, 5 териала.

Над реакционной камерой установлен газоход 10, нижняя часть 11 которого расширена. По периметру горловины меж-1р ду расширенной частью газохода и верхней частью реакционной камеры выполнены отверстия 12 с образованием прд ними аэродинамического зазора в ниде кольцевой щели 13 под отверстиями l2, при этом щель 12 соединена с коллектором 1А сжатого воздуха.

В расширенной части !1 газохода .

10 размещены течки 15 для подачи ма1 териала из теплообменннка-циклона 16.

Реакционная камера 1 в нижней части выполнена с дополнительным газоходом 17.

Устройство для тепловой обработки дисперсных материалов работает следующим образом.

Движение материала в общей схемепротивоточное сверху вниз, а в реакционной камере — перекрестно -противо точное определяется аэродинамикоч ,закрученного потока теплоносителя.

Ввод дисперсного материала, подлежащего термдйимической обработке, осуществляется н газоход 10, где он подхватывается газовым потоком и транспортируется в циклон 16. Нагретый и осажденный в циклонах 16 материал по течкам 1& загружается в расширенную часть 11 газохода 10, закручивается выходящим из горловины 40. теплоносителем с одновременным на.гревом и перемещается н нисходящую. по стенкам ветвь вращающегося торо- . образного циркуляционного контура к отверстиям 12.

Под действием регулируемой эжектирующей струи воздуха, выходящей из кольцевой щели 13, материал либо беспрепятственно загружается из от.верстий 12 в реакционную камеру 1, либо находится в состоянии "кипения" р активного гранулообразования или агрегирования частиц с последующим нведением в реакционную камеру.

Поступившие в реакционную камеру 1 частицы материала приобретают враща55 тельное движение и классифицируются по радиусу камеры в зависимости от плотности и размера и н соответстнии ! с равенством центробежных сил и сил вязкого сопротивления: вблизи стенокболее крупные и плотные, ближе к центру - более мелкие и пылевидные, От наличия аксиальной составляющей скорости raaoaoro потока, создаваемой наклонными перегородками S вблизи стенок укрупненные частицы приобретают взвешенное состояние, перемещаются вниз с необходимым увеличением продолжительности обжига, а увеличение концентрации эа счет увеличения времени осаждения будет способствовать повышению теплоиспользования.

Обожженный материал в виде гранул оседает и выводится через разгруэоч ное устройство (механизм разгрузки).

Мелкие, пылевидные фракции, находящиеся в восходящем потоке вблизи. оси вращения и нагретые в зоне обжига до появления жидкой фазы или липкости, выносятся в расширенную часть 11 газохода 10, сепарируются под действием центробежной силы и радиально направленной к стенке составляющей скорости на нагретый в теплообменнике и перемещающийся вниз по стенке слой .материала.

Присадка липких, оплавленньас.частиц к слою материала, а также эффективное, управляемое за счет эжектирующей струи воздуха, выходящей из кольцевой щели 13, перемешивание двухфазной системы обеспечивает необходймый нагрев и процесс образовайия гранул, и агрегирование частиц н отвер-i стиях 12 с их последующим перемещением в реакционную камеру !.

Ъ

Таким .образом, осуществляется непрерывный процесс нагрева:,материала, образование гранул, загрузка их в ре- акционную камеру и обжиг до завершения реакции.

С целью повышения огнеупорной стой- кости направляющих эакручивающих лопаток 2 н устройстве предусмотрено,. двухстадийное сжигание топливар с недожогом в топке 7 и корпусе 6 с завершением горения в реакционной камере 1 с использованием охлаждающе-, го направляющие,эакручивающие лопатки 2 воздуха до получения необходймой температуры теплоносителя.

Для этого направляющие закручивающие лопатки 2 выполнены полыми и в них через отверстия 3 подается вторичный воздух на охлаждение лопаток

3 SВ6349 и далее через отводящие отверстия 4 в реакционную камеру 1 на горение, Учитывая, что при горении топлива с недожогом температура теплоносителя понижается, а лопатки 2 охлаждаются, то для их изготовления возможно применение жаропрочной стали.

При наличии огнеупора для направляющих закручиванячих лопаток достаточной стойкости нли при обработке материалов, не требующих высоких температур, двухстадийное сжигание топ-, лива не требуется. В этом случае охлаждающий воздух из направляющих эакручинающих лопаток подается на горение ъ топочную камеру 7.3а счет установки между направляющила закручиваюп3ими лопатками направленных вверх по ходу теплоносителя перегородок увеличивается продолжительность термообработки и повышается степень использования теп,, ла.

Размещение по периметру горловины гаэохода отверстий с образованием аэродинамического затвора обеспечивает оптимальный режим ввода материала в реакционную камеру для обеспечения ее устойчивой работы и улучшения качества готового продукта, Выполнение направляющих эакручивающих лопаток полыми повышает огнеупорную стойкость.

Выполнение нижней части газохода над реакционной камерой расширенной предназначено предотвратить настылеобразование и грануляцию материала и обеспечивает устойчивость работы устройства. Размещение течек материала в расширенной части газохода обеспечивает рассредоточение материала под воздействием вращающегося потока теплоносителя, установка дополнительного газохода обеспечивает регулиров ky циркуляции пылевидного материала между реакционной камерой и расширенной частью гаэохода.

Предложенная конструкция устройства может быть использована в качестве декарбониэатора к вращающимся печам сухого способа производства при йолученни цементного. клинкера, 5 может также применяться в качестве печного агрегата для получения цементного клинкера.

Экспериментальные исследования показали глубокую термообраббтку дисперсного материала с пойной диссоциацией карбонатов и образованием мик.рогранул, что позволит увеличить производительность вращаюшейся печи на

30-357., 15

Формула изобретения

1. Устройство для тепловой обработки дисперсных материалов, содержащее

20 вертикальную перекрестно"противоточ- „

1 ную реакционную камеру, образованную блоком закручивающих лопаток и заключенную в гаэораслределительный icopnyc с источником теплоносителя, цик25 лонный теплообменпик с газоходами и течками для входа и выхода материала, о т л и ч а ю щ е е с я тем, что, с целью повышения теплового КПД, ус" тойчивости работы и качества готового

30 продукта, оно снабжено размещенными между лопатками и направленными вверх по ходу движения теплоносителя пере« городками, нижняя часть гаэохбда над реакционной камерой выполнена расширенной и в ней размещены течки для ввода материала, а верхняя часть ре- акционной камеры выполнена с отверстиями по периметру с образованием под ними аэродинамического затвора в виде > кольцевой щели.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что реакционная камера выполнена с дополнительным гаэоходом, смонтированным в ее н йкй

3. Устройство по и. 1, о т л ич а ю щ е е с я тем, что лопатки выполнены полыми .с отверстиями для подвода и отвода охлаждающего воздуха. — — - — ДВижение дисперсиого материала

- — движение дислерсионйой среды (тЕплоносиюелЮ

ФиИ

1586349

A-jl, Фиг. я б-б

Ае.д

Составитель С.Прямкова

Редактор Н.Сильнягина Техред Л.Сердюкова Корректор Л.Патай

-Заказ 3724 Тираж Подпис ное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 юФ М Ю k 1 °

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, l01