Устройство для гранулирования порошкообразных минеральных удобрений

Иллюстрации

Показать всеРеферат

Изобретение относится к классу грануляторов типа вращающегося барабана и позволяет повысить надежность работы устройства за счет уменьшения динамических воздействий на гранулируемый материал со стороны подпорного элемента и внутренней поверхности барабана. Это достигается тем, что подпорный элемент гранулятора выполнен с возможностью радиального и окружного перемещений относительно внутренней поверхности барабана, что создает условия для его самоцентрирования в слое обрабатываемого материала. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ6ЛИК (1% 01) .(51)5 В 01 1 2/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ, СВИДЕТЕЛЬСТВУ

1 " 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТХРЫТИЯМ

ПРИ ГКНТ СССР (21) 4427577/31-26 (22) 17,05.88 (46) 23.08,90. Бюл. N - 31 (71) Бийский филиал Алтайского политехнического .института им. И.И.Ползунова (72) M.À.Ãóçü, Г.С.Фарков, Б.И.Глотов и С.И,Сабитова (53) 66.099,2 (088.8) (56) Авторское свидетельство СССР

В 971455, кл. В 01 J 2/12, 1982.

Изобретение относится к гранулированию порошкообразных материалов, а именно к грануляторам, типа вращающихся барабанов.

Целью изобретения является повышение надежности работы устройства за счет уменьшения динамических воздействий на гранулируемый материал со стороны подпорного элемента и внутренней поверхности барабана.

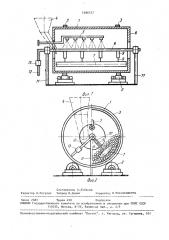

На фиг.1 показано устройство с цилиндрической формой исполнения окаточного барабана, продольный разрез; на фиг. 2 — то же, вид сбоку.

Корпус 1 устройства опирается на катки 2 через бандажи 3. На входном конце корпуса расположены наклонная .

2 (54) УСТРОЙСТВО ДПЯ ГРАНУЛИРОВАНИЯ

ПОРОШКООБРАЗНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ (57) Изобретение относится к классу грануляторов типа вращаюшегося барабака и позволяет повысить надежность работы устройства эа счет уменьшения динамических воздействий на гранулируемый материал со стороны подпорного элемента и внутренней поверхности барабана, Это достигается тем, что подпорный элемент гранулятора выполнен с воэможностью радиального и окружного перемещений относительно внутренней поверхности барабана, что создает условия, для его самоцентрирования в слое обрабатываемого материала. 2 ил. течка 4 для ввода орошкообразного компонента и трубопровод 5 для подачи связующего компонента, а на выгрузочном конце — подпорное кольцо 6.

Внутри корпуса помещен подпорный элемент 7, соединенный со штангой 8 при помощи.подвйкных относительно друг друга кронштейнов 9. При соединении подвижных кронштейнов возможна установка пружин..10 в недеформированном состоянии, обеспечивающих расчетное положение подпорного элемента в слое обрабатываемого материала как в процессе эксплуатации устройства при наличии в нем гранулируемой смеси, так и в стадии пуска, когда сыпучий материал еще не подан

1586757 корпус. Штанга 8 имеет свободу враательного движения в опорах неповижных стоек 11, Конец подвижной танги снабжен рычагом 12, на котором в различных положениях может устанавливаться противовес 13„

Устройство работает следующим об,разом.

При вращении корпуса 1 в него через течку 4 непрерывно подают порошкообразный компонент, а через трубопровод 5 вводят жидкий компонент, который равномерно орошает поверхность порошка. При пересыпании гранулируемой смеси образуются гранулы. Двигаясь в слое пересыпания и подвергаясь динамическому воздействию ,со стороны других частиц обрабатывае,мого материала, они постепенно увели- 20 чиваются в размере и достигают выгрузочного конца корпуса 1 гранулятора. Подпорное кольцо б позволяет создавать требуемую степень заполнения гранулируемой смесью рабочего объема корпуса гранулятора, Подпорный элемент 7, расположенный в .центральной части слоя пересыпания, изменяет траекторию движения частиц мелкой фракции,, направляя их в зону

30 наиболее интенсивного скатывания.

В центральной зоне слоя пересыпания динамические взаимодействия между ( частицами обрабатываемого материала, а следовательно, между обрабатываемым материалом и подпорным элементом мини. мальны, Подпорный элемент стремится удерживаться в центральной зоне слоя обрабатываемого материала, а предлагаемое устройство позволяет самоцент40 рировать подпорный элемент в зоне концентрации основной массы мелкой фракции и предотвращать поломку его креплений в случае срыва работы гранулятора. При изменении технологических параметров процесса гранулироВания, приводящих к смещению положения центра слоя пересыпания обрабатываемого материала, а следовательно, и эоны концентрации основной массы мелкой фракции как в окружном, так и в радиальном направлениях по отношению к барабану гранулятора, подпорный элемент, имея свободу перемещения в pанных направлениях, произведет самоцентрирование, обеспечивая тем самым оптимальные условия окатывания

f гранулируемого материала ° При срыве работы гранулятс ра (случай переувлажнения гранулируемой смеси), когда 06рабатываемый материал переходит из сыпучего в пастообразное состояние и динамические воздействия со стороны материала на подпорный элемент резко возрастают, подпорный элемент, имея свободу перемещения в окружном направлении, вытеснен из слоя материала в направлении вращения барабана. При нормализации физико-механических свойств слоя обрабатываемого материала подпорный элемент под действием собственной силы тяжести вернется в исходное положение, Наличие противовеса 13 в соответствующем положении на рычаге 12 подвижной штанги 8 позволяет установить подпорный элемент 7 в исходном расчетном и равновесном положении внутри корпуса 1.

Использование подпорного элемента с окружным и радиальным перемещениями относительно внутренней поверхности барабана создает условия для его самоцентрирования в слое обрабатываемого материала, что уменьшает динамические воздействия подпорного элемента на гранулируемый материал при изменении гидродинамики слоя пересыпания обрабатываемого материала, а также повышает надежность работы агрегата в случае срыва протекания процесса гранулирования из-за переувлажнения гранулируемой смеси, исключая возможные поломки крепления подпорного элемента, Формула изобретения

Устройство для гранулированчя порошкообразных минеральных удобрений, включающее вращающийся барабан со средствами загрузки порошкообразных материалов и выгрузки гранул, подпорный элемент, установленный в нижней час ги барабана, о т л и ч а ю щ е е с я тем, - то, с целью повышения надежности работы устройства путем изменения динамчческих воздействий со стороHbl подпорного .элемента на гранулируемый материал, подпорный элемент выполнен с возможностью радиального и окружного перемещений относительно внутренней поверхности барабана, 1586757

Составитель А.Кубасов

Редактор П,Рогулич Техред M.Äèäüè Корректор 11,Naксимиamнеg

Заказ 2383 Тираж 420 Подписное

ВКИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж--35, Раутская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101