Способ термообработки фосфоритных окатышей

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии подготовки фосфатного сырья к получению фосфора электротермическим методом и может быть использовано в химической промышленности. Целью изобретения является снижение содержания соединений фтора в выходящих после сушки газах при сохранении выхода продукта и удельной производительности процесса. Способ заключается в увлажнении колосниковой решетки, загрузке на нее сырых окатышей, сушке их отходящими по стадии обжига газами, в которые подают мелкодисперсное фосфатное вещество с PH водной фазы его суспензии равным 9-12, до температуры выходящих после сушки газов 50-60°С с последующим обжигом окатышей. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 С О1 В 25/01

I с

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A ВТОРСИОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 433 1560/23-26 (22) 01. 12.87 (46) 23.08.90. Бюл. ¹- 31 (71) Волжский филиал Ленинградского государственного научно-исследовательского и проектного института основной химической промьшшенности (72) N.Ï.Òàëõàåâ, Л.И.Борисова, С.Я.Гальперина, Н.В,Минобудинова, С.Н.Панова, И.В.Фролов, Т.А.Аптеев и В.Н.Семенов (53) 661,63 1 (088.8) (56) Авторское свидетельство СССР

¹ 872453, кл. С 01 В 25/01, 1979. (54) СПОСОБ ТЕРИООБРАБОТКИ ФОСФОРИТНЫХ ОКАТЫШЕЙ (57) Изобретение относится к технолоИзобретение относится к технической подготовке фосфатного сырья для производства желтого фосфора электротермическим способом и может быть ис-. пользовано в химической промышленности и металлургии. Целью изобретения является снижейие содержания соединений фтора в выходящих после сушки газах при сохранении высокого выхода продукта и удельной производительности процесса.

Способ осуществляется следующим обр»зом.

Колосниковые поля и борта обжиговых тележек увлажняют до гравитационного состояния влажности (стекание . воды). Сырые окатыши массой 35 кг загружают в 1 чашу поверх слоя постели из обожженных окатышей массой 8 кг.

„.SU 1586998 А 1

2 гии подготовки фосфатного сырья к получению фосфора электротермическим методом и может. быть использовано в химической промышленности. Целью изобретения является снижение содержания соединений фтора в выходящих после сушки газах при сохранении выхода продукта и удельной производительности процесса, Способ заключается в увлажнении колосниковой решетки, загрузке на нее сырых окатышей, сушке их отходящими по стадии обжига газ:— ми, в которые подают мелкодисперсное фосфатцое вещество с рН водной фазы

его суспензии равным 9 — 12, до температуры выходящих после сушки г»зьн

50-60 С с последующим обжигом окатышей. 1 табл.

Во II последоватепьно установленную чашу также загружают 35 кг сырых ок»тышей поверх постели из обожженных (8 кг). Схема газопотоков предусматривает возможность отходящие из I чаши газы подавать в качестве теплоносителя во II чашу через переточнь:й коллектор, а также, минуя II ч»шу, в общий коплектор на очистку в циклоне и выброс в атмосферу. Через штуцер, врезанный в переточный коллектор, соединяющий 1 и II чаши, с (Io— мощью сжатого воздуха вводят тонко— дисперсный фосфатный материал.

Во время сушки окатышей в I чаше отходящие газ ы поступают в общий. коллектор, минуя II чашу, затем проходят через циклон и выбр»сываются в атмосферу. После достижения темпера1586998

30

Содеркаггие фосфатного иатерггала в теплонорИ волной фаэы суспеннии Toll кодисперсного фосфатного материала

On ыт

Солер:канне соелннеюгйг фтора в отходяэгих гаэах, мгlнм геиггература

oTxoJtRIIoIx

Удельный расхол коСкорость корроэии ии/гon

Удельная

Выход годного пролухта, Х нронэволительность, n/ì ц лосгогков шт./т окатьааей судки гав эов, С сителе, мгlнмг

Изве-. стный

Предлагаемый

1 г э

0i37

75-80

80-90

0,28

0,51

91,6

О, 517

О, 501

0,49

О, 513

О, 516

О, 516

0, 516

О, 515

0 515

О, 516

2000

2000

2000

?000

2000

400

400

4000

350

4050

13

1О

12

45 0

g,22

0,09

0,09

0,09

0,08

0,08

0i 08

0,08

0,21

0,09

94,8

89,9

85,7

94,7

95,0

95,1

95,1

95,0

94>8

94,7

0,25

Oi2

0,2

0,2

0,1

0,1

О,l

О, I

0,25

Oil

20,9

22

63

20,7

20,5

20,7

20,3

28,1

20i3

5

7

9

10 туры в слоe окатышей 9000С отходящие из (чаши газы подают во II чашу для сушки окатышей, Газы во II чашу подают с температурой 250 С, а сушку ведут до температуры выходящих после стадии сушки газов 60 С. Одновременно во II чашу подают через штуцер тонкодисперсный фосфатный материал с рН .водной фазы его суспензии, равным

10, в количестве, обеспечивающем его содержание в газе, подаваемом на суш ку 2000 мг/нм, Содержание соединений фтора в выходяших со стадии сушки газах 20,7 мг/нм3, удельная производительность процесса О, 516 т /м ° ч, скорость коррозии 0,08 мм/год, удельный расход колосников О, 1 шт./т.ока тышей, выход продукта 95Х.

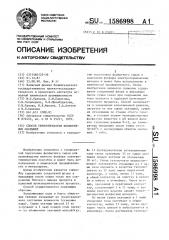

В таблице приведены показатели процесса в зависимости от выбранньгх, значений параметров.

Как видно из таблицы, при уменьшении температуры выходящих газов до 45ОС (опыт 3) показатели ухудшаются: . соответственно повышается скорость коррозии до 0,9 мм/год, содержание фтора до 22 мг/нм3, удельный расход

,колосников увеличивается до 0,2 шт./ /1 т, производительность снижается с 0,516 до 0,49 т/м ч. При увеличении температуры выходящих газов до о

70 С (опыт 4) аналогично повышается содержание фтора до 63 мг/нм3 и скорость коррозии до 0,09 мм/год, расход колосников 0,2 шт./1 т. При уменьшении содержания в теплоносителе фос— фатного материала до 350 мг/нм (опьгг

9) и его значения рН до 8 (опыт 1) содержание фтора повышается до 28, 1 и 65 мг/нм, скорость коррозии повышается до 0,21 — О,?2 мм/год, удельный расход колосников увеличивается до

0,25 шт ° /1 т. При увеличении содержания фосфатного материала в теплоносителе до 4050 мг/нм3 (пример 10) и его значения рН до 13 (пример 2) эффект практически аналогичен опьггам

5-8.

Таким образом, предлагаемый способ позволяет снизить содержание фтора в выходящих после сушки газах в 3-4 раза, снизить коррозию оборудования, сократив за счет этого расход колосников в ?-2,5 раза, Фор мула из о бр ет ения

Способ термообработки фосфоритных окатышейэ включающий их загрузку на колосниковую решетку, сушку отходящими со стадии обжига газами, подогрев и обжиг топочными газами, о т л и ч а ю шийся тем, что, с целью снижения содержания соединения фтора в выходящих после сушки газах и скорости коррозии при сохранении высокого выхода продукта и удельной производительности процесса, в отходящие со стадии обжига газы вводят тонкодисперсный фосфатный материал в количестве 400-4000 MI /нм, рН водной фазы суспензии которого равно 9-12, колосниковую решетку перед загрузкой окатышей увлажняют, а сушку ведут до о температуры выходящих газов 50-60 С,