Способ переработки сильвинитовой или карналлитовой руды

Иллюстрации

Показать всеРеферат

Изобретение относится к способам переработки сильвинитовой или карналлитовой руды с получением KCI или MGCI 2. Способ позволяет повысить степень извлечения указанных продуктов, а также снизить энергозатраты. Способ заключается в том, что производят растворение полидисперсных твердых частиц в маточном растворе, отделение полученного раствора целевого продукта от солевого и глинистого шлама, сгущение солевого шлама до максимальной плотности, подачу нерастворившейся руды на противоточную промывку и фильтрование, сгущение тонкодисперсных фракций и смешение их с солевым шламом. Сгущенный до максимальной плотности солевой шлам после смешения с тонкодисперсными фракциями промывают разбавленным ненасыщенным раствором или водой, сгущают до максимальной плотности, смешивают с нерастворившейся перед фильтрованием рудой и производят многостадийную промывку холодным раствором и водой, чередующуюся с фильтрованием, а жидкую фазу после второго сгущения смешивают с маточником перед растворением. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

PECflYEiËÈH (51) 5 С 01 Р 3/08

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4243081/23-26 (22) 18.05.87 (46) 23.08.90, Бюл. И- 31 (71) Всесоюзный научно-исследовательский и проектный институт галургий (72) В.Б.Броунштейн, В.В.Козловский, А .З.Энтентеев, П.С.Соляков, Ю,Г,Панков, Г.Г.Федоров и С.В.Букша (53) 661.831.321 (088.8) (56) Авторское свидетельство СССР

У 1326553, кл. С 01 0 3/08, 1987. (54) СПОСОБ ПЕРЕРАБОТКИ СИЛЬВИНИТОВОЙ

ИЛИ КАРНАЛЛИТОВОЙ РУДЫ (57) Изобретение относится к способам переработки сильвинитовой или карналлитовой руды с получением КС1 или

И С1,, Способ позволяет повысить степень извлечения указанных продуктов, а также снизить энергозатраты.

Способ заключается в том, что производят растворение полидисперсных

Изобретение относится к способам переработки сильвинитовой или карналлитовой руды с получением хлорида калия или хлорида магния.

Целью изобретения является повышение степени извлечения целевого продукта и снижение энергозатрат.

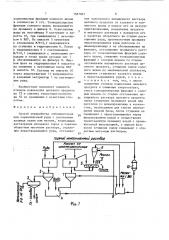

На фиг.1-3 приведена схема, по которой осуществляют предлагаемый способ.

Дробленую руду, например сильвинит или карналлит, подают на растворение в аппарат 1 (шнековые мешалки или колонный экстрактор) в горячем ненасыщенном по целевому компоненту растSU 1587Î01 А 1 твердых частиц в маточном растворе, отделение полученного раствора целевого продукта от солевого и глинистого шлама, сгущение соленого шлама до максимальной плотности, подачу нерастворившейся руды на противаточную промывку и фильтрование, сгущение тонкоцисперсных Аракций H смеп.ение их с солевым шламом. Сгущенный до максимальной плотности солевой илам после смешения с тонкоцисперсными фракциями промываю-. разбавленным в в насыщенпым раствором или водой, сг -щают до максимальной плотност.", c.l ешивают с нерастворившейся перед Аилг-трованием рудой и производят многоста— дийную промывку холодным раствором и водой, .ередующуюся с фильтрованием, а жидкую Аязу после второго сгущения смешивают с мато -.ником перед растворением, 3 ил ° воре, В аппарате 1 происхоцит извлечение целевого комг.онента (КОТ,ИдС1.)

C из руды и насьпцение им раствора, Насьпценньгй раствор, содержангий мелкие фракции (мельче 1 мм) нераствориьшейся руды — солевой шлам и тонкодисперсную (-О 1 мм) глину (глинисто солевой шггам), подают в отстойники 2 и 3 на отстаивание и осветление. В отстойнике 2 происходит отделение насьпценного рас-.âîðà от соленого шлама. В отстойнике 3 раствор отделяется от глинисто-солевого шлама. Осветленный насыщенный раствор направляют на вакуум-кристаллизационную установ1587001 ку — ВКУ (не показана) . Глинистосолевой шлам (Ж:Т=З) из отстойника 3 направляют на шламохранилище. Количество глинисто-солевого шлама из от5 стойника 3 определяется нагрузкой по сплошной и дисперсной фазам на отстойник 2, С ростом нагрузки солевынос иэ отстойника 2 увеличивается, Солевой шлам, сгущенный в отстойнике

2 (по Ж:Т=0,35-0,5), направляют на промывку в емкость 4, Нерастворившуюся руду (крупные фракции), отделенную от раствора в аппарате 1, направляют на промывку в аппарат 5. Противоточную промывку нерастворившейся руды осуществляют холодным ненасьпценным раствором, например рассолом со шпамохранилища, Промьггую и охлажденную твердую фазу, отделенную от раствора в аппарате 5, подают на фильтр 6, Раствор после промывки направляют в отстойник 7, где происходит отделение

его от тонкодисперсных фракций солевого шлама, и далее смешивают в емко- 25 сти 8 с маточником после ВКУ. Тонкодисперсные фракции солевого шлама, сгущенного н отстойнике 7, смешивают с солевым шламом из отстойника 2 и промывают в емкости 4 водой или ненасьпценным раствором со шламохранилища. Вследствие раздельной промывки нерастворившейся руды в аппарате 5 и солевого шлама в емкости 4 в схеме отсутствует циркуляция тонкодисперс-.

35 ных фракций солевого шлама. В результате промывки солевого шлама происходит доизвлечение целевого компонента из твердой фазы, снижение температуры суспензий и увеличение соотношения

Ж:Т 2,5. Суспензию из еикости

4 направляют на сгущение в гидроциклон 9. Солевой шлам, сгущенный до максимальной плотности ()K:Т=0,350,5), смешивают с нерастворившейся рудой перед фильтром 6, На фильтре производится многостадийная промывка осадка, чередующаяся с фильтрацией.

Жйдкую фазу (слив гидроциклона 9) смешивают с маточным раствором из

BK> в емкости 8. Раствор из емкости 8

50 о нагревают до температуры 115-120 С в подогревателях 10 и подают на растворение дробленой руды в аппарат 1.

Пример 1. Способ получения

КС1 может быть реализован при растворении сильвинита в шнековых аппаратах (фиг.2).

На фиг.2 приведены следующие обозначения: шнековые аппараты 1 и 2, отстойники 3 и 4, емкость 5, вакуумкристаллизационная установка 6, отстойник 7, центрифуга 8, теплообменник 9, мешалка 10, отстойник 11, гидроциклон 12, ленточный фильтр 13, бак 14, подогреватель 15.

Дробленый сильвинит, содержащий

25Х КС1 и 27. глины — нерастворимого осадка (н,о.), остальное NaC1 подается в шнековые аппараты 1, 2, Для растворения 400 т/ч руды и получения насьпценного раствора требуется 795 т/ч горячего маточного раствора, имеющего температуру 117 С и содержащего 9,97. КС1 ° Насьпценный раствор отделяется от мелких фракций галита (солевого шлама) в отстойнике

3 и глинисто-солевого шлама в отстойнике 4. Сгущенный. солевой шлам из отстойника 3 подается в емкость 5 на промывку.

Осветленный насыщенный раствор подается на ВКУ 6. Поток насьпценного раствора 838 т/ч имеет температуру

93-95 С и содержит 19,8Е КС1., 3a счет испарения 70 т/ч воды раствор после ВКУ охлаждается до 25 С.

При этом из него выпадает 86,4 т /ч кристаллического КС1. Кристаллизат, являющийся товарной продукцией, отделяется от маточного раствора в отстойнике 7 и центрифуге 8, Расход маточного раствора .711 т/ч с содержанием 11,2Х КС1, Маточный раствор частично подается на рекуперацию тепла паров ВКУ в теплообменник 9, а частично на промывку галитовых отходов в шнековый аппарат 2 и солевого шлама в емкость 5.

В шнековый аппарат 2 подается

795 т/ч маточного раствора.

В процессе рекуперации тепла галитовые отходы охлаждаются до температуры 50 С, а нагретый до 75 С раствор о о выводится из мешалки 10 в отстойник

11, Здесь происходит отделение раствора от тонкодисперсных фракций солевого шлама, выносимого потоком иэ мешалки 10. Сгущенный солевой шпам (тонкие фракции) смешиваются с основным потоком солевого шлама в емкости 5.

Суммарный поток солевого шлама, подаваемый в емкость 5, 91 т/ч, Для отмывки, охлаждения и исключения выкристаллизации в емкость 5 подается

86 4

= 0 864.

400 0,25

Таким образом, извлечение по предлагаемому способу выше чем в существующей технологической схеме (Ь

=0,7515) и в прототипе (L=0,7888).

Увеличение извлечения продукта происходит главным образом за счет исключения циркуляции солевого шлама и снижения солевыноса из отстойников

2и3.

Пример 2. Способ получения обогащенного карналлита может быть реализован при растворении карналлитовой руды в колонном экстракторе (фиг.3) . 55

На фиг.3 приведены следующие обозначения: экстрактор 1, гидр оциклон 2, отстойник 3, вакуум — кристаллизацион45

5 158700

100 т/ч маточного раствора и 41 т/ч воды (конденсата иэ конденсаторов

ВКУ). Суспензия солевого шлама иэ емкости 5 с отношением Ж/Т=2 2 пов5 торно сгущается в гидроциклонах 12. (При отношении Ж/Т < 2 и питании эффективность разделения гидроциклонов резко падает).

Пески гидроциклонов с Ж/Т=0,6 смешиваются с галитовыми отходами иэ мешалки 10 и обеэвоживаются на ленточном фильтре 13, Для исключения закристаллизации фильтровальной ткани и снижения потерь КС1 с жидкой фазой отходов на фильтре осуществляется трехстадийная промывка осадка, Расход галитовых отходов 287 т/ч.

Каждая стадия промывки чередуется 20 с фильтрацией, Фильтрат и слив гидроциклонов 12 отделяется от тонких фракций-солевого шлама в отстойнике

11 и смешивается с маточным раствором в баке 14. Затем раствор нагревается 25 до температуры 117 С в подогреватео лях 15 и подается на растворение в аппарат 2.

Общий расход воды, подаваемый на промывку в емкость 5 и фильтр 13, 30 не превышает потерь воды с отходами, концентратом и глинисто-солевым шламом на шламохранилище. В случае возврата со шламохранилища рассол можно использовать для промывки осадка на фильтре, Соблюдение водного баланса является необходимым условием реализации способа.

Степень извлечения L в процессе равна: 40

1 6 ная установка 4, емкость 5, гидроцик лон 6, дуговое сито 7, фильтр 8, отстойник 9, емкость 10, подогреватель 11.

В колонный экстрактор 1 подается дробленная карналлитовая руда, содержащая 27,47. MgC1<. Расход руды

270 т/ч. Растворение осуществляется о раствором, нагретым до 112 С, с содержанием MgC1 26,93Х. Расход раствора 703 т/ч.

Насыщенный раствор из колонного экстрактора 1 подается на гидроциклоны 2. Поток насыщенного раствора

831 т/ч. Содержание в нем MgC1

28, 787., Количество солевого шлама, выносимого из аппарата насыщенным раствором, 58 т/ч °

Слив гидроциклонов поступает в отстойник 3, где он отделяется от глинисто-солевого шлама. Расход твердой фазы в сливе гидроциклонов 16 т/ч.

Осветленный насыщенный раствор в количестве 754 т/ч поступает на ВКУ 4.

Сгущенный солевой шпам с Ж/Т=О, 7 подается в емкость 5.

На ВКУ насыщенный раствор охлаждао ется до температуры 55 С. При этом образуется 171 т/ч кристаллизата— обогащенного карналлита с содержанием

MgC1 32>7Õ.

Маточный раствор после ВКУ содержит 26,937 MgClq. Поток маточного раствора равен 637 т/ч.

Солевой шлам в емкости 5 промывается водой (конденсатом с поверхностных конденсаторов ВКУ) в количестве

30 т/ч и холодным маточным раствором в количестве 60 т/ч и сгущается в гидроциклоне 6. Нерастворенная карналлитовая руда (галитовые отходы) выводится через конус в нижней части колонного экстрактора, промывается ) маточным раствором на дуговых ситах 7 и обеэвоживается из фильтра 8. Для исключения закристаллизации фильтровальной ткани и снижения потерь MgC1 с жидкой фазой отходов на фильтре осуществляется трехстадийная промывка осадка ° На промывку подается 6 т/ч воды и 50 т/ч рассола со шпамохранилища (или воды), Расход галитовых отходов 101 т/ч. Содержание MgC12 в отходах 1,01 мас.X. Влажность отходов 5 мас.7.

Промывные воды с дуговых сит 7 и фильтра 8 направляются в отстойник 9, где происходит отделение от них тон1587001

25 орячий некась иеикмй растбор кодисперсных фракций солевого шлама в количестве 6 т/ч. Тонкодисперсные фракции солевого шлама направляются на промывку в фильтр 8. Осветленные оды из отстойника 9 поступают в емость 10, где смешиваются с маточниом 6 ЯКУ. Из емкости 5 суспензия с отношением Ж/Т=2,2 направляется на сгущение в гидроциклоны 6. Пески с гидроциклонов 6 с соотношением

$/T=0,7 смешиваются c pBJIHTQBbIMH QT одами в течке после дуговых сит 7 обезвоживаются на фильтре 8. Жидая фаза из гидроциклонов б подается на смешение с маточником после ЯКУ емкость 10. Раствор из емкости 10

4ерез подогреватели 11 направляется ! д колонный экстрактор 1 на растворение руды. 20

Изобретение позволяет повысить степень извлечения целевого продукта на 77 и снизить теплоэнергоэатраты ,на 57. по сравнению с известным спо,собом.

Формула изобретения

Способ переработки сильвинитовой или карналлитовой руды с получением хлорида калия или магния, включающий растворение исходного сырья в горячем оборотном маточном растворе, отделение нерастворившейся руды, отстаива35 ние полученного насыщенного раствора целевого продукта от солево1о и глинистого шлама и подачу его на вакуумкристаллиэацию, разделение продукта и маточного раствора с возвратом его в качестве оборотного на стадии растворения руды, противоточную промывку нерастворившейся руды рассолом со шламохранилища и ее обезвоживание на фильтре, отстаивание промывного раствора от тонкодисперсных фракций солевого шлама, смещение тонкодисперсных фракций с солевым шламом со стадии отстаивания насыщенного раствора целевого продукта, сгущение смеси солевого шлама до максимальной плотности, смешение сгущенного солевого шлама с нерастворившейся рудой, о т л и— ч а ю шийся тем, что, с целью повышения степени извлечения целевого продукта и сниження энергозатрат, смесь тонкодисперсных фракций с солевым шламом со стадии отстаивания насьпценного раствора целевого продукта перед сгущением промывают водой или рассолом со шламохранилища в количестве, необходимом для снятия пересыщения жидкой фазы, после сгущения ее смешивают с нерастворившейся перед фильтрованием рудой и осуществляют трехстадийную промывку водой с промежуточной фильтрацией, а жидкую фаз после сгущения смеси смешивают с оборотным маточным Раствором, I

1587001

Ма уллц то8ая

Составитель В.Зенков Редактор Н.Гунько Техред Л,Олийнык Корректор И.Муска

Заказ 2395 Тираж 408 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно †издательск комбинат "Патент"., г. Ужгород, ул. Гагарина, 101