Состав для лазерного легирования

Иллюстрации

Показать всеРеферат

Изобретение относится к химико-термической обработке сталей и чугунов и может быть использовано в машиностроении для повышения износостойкости и коррозионной стойкости изделий. Цель изобретения - повышение износостойкости стальных и чугунных деталей. Состав служит для повышения износостойкости деталей. Цель достигается добавлением в полиметилсилоксановую жидкость порошков меди и алюминия. В результате износостойкость деталей увеличивается в 2-5 раз. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 23 С 12/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1) 4494689/31-02 (22) 10.10,88 (46) 23.08.90, Бюл. N. 31 (71) Ивановский государственный университет (72) И.В. Ворович, В.Н. Латышев, B.À. Годлевский, В.Н, Подругин и Ю.А. Иванов (53) 621.785.51.06 (088.8) (56) Нефедов В,И., Виноградов Н.P., Соколов Н.И. и др. Поверхность, 1987, с. 130-134. (54) СОСТАВ ДЛЯ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ

Изобретение относится к химико-термической обработке сталей и чугунов, может быть широко использовано в машиностроении для повышения износостойкости и кор.розионной стойкости изделий.

Цель изобретения — повышение износостойкости стальных и чугунных деталей.

Состав для лазерного легирования, включающий полиметилсилоксановую жидкость, дополнительно содержит порошки Си и Al при следующем соотношении компонентов, мас.%:

Полиметилсилоксановая жидкость 31 — 35

Порошок меди 62-65

Порошок алюминия 3 — 4

Полиметилсилоксановая жидкость

ПМС 131 — 85 является высокомолекулярным соединением. Энергия активации термодеструкции таких соединений значительно меньше, чем у низкомолекулярных соединений. При поглощении лазерного излучения происходит обрыв наиболее слабых связей соединения, а именно разрыв связи

Si — С. Образующийся при термодеструкции ЙЛ 1587076 А1 (57) Изобретение относится к химико-термической обработке сталей и чугунов и может быть использовано в машиностроении для повышения износостойкости и коррозионной стойкости изделий. Цель изобретения— повышение износостойкости стальных и чугунных деталей; Состав служит для повышения износостойкости деталей. Цель достигается добавлением в полиметилсилоксановую жидкость порошков меди и алюминия. В результате износостойкость деталей увеличивается в 2 — 5 раз. 1 табл, полиметилсилоксановой жидкости водород предохраняет зону обрабстки от окисления. Выполняя функцию связующего для порошков Си и Al, полиметилсилоксановая жидкость сама является источником легирующих элементов, кремния и углерода, В результате добавления порошка меди ПМС-1 в состав при лазерной обработке происходит легирование поверхностного слоя детали медью, что приводит к образованию в процессе трения защитной пленки и к снижению коэффициента трения и износВ детали.

Добавление в состав для лазерного легирования порошка алюминия способствует увеличению коррозионной стойкости деталей.

Пример. Обработку образцов из стали

45 и чугуна ВЧ 42 — 12 проводят на импульсном твердотельном лазере ГОС вЂ” 301 длиной волны А = 1,06 мкм, длительностью импульса т=0,8мс, плотностью мощности

3 10 Вт/см, коэффициентом перекрытия 0,3:

1587076

Составы изготовлены путем механического перемешивания компонентов, floлученные пастообразные составы наносят на поверхность образцов.

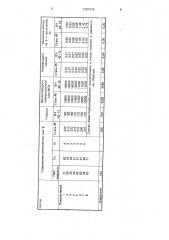

В таблице приведены данные физикомеханических параметров легированного слоя образцов, обработанных в предлагаемом и известном составах, Анализ экспериментальных данных показывает, что оптимальных значений физико-механических параметров легированного слоя достигает обработка с помощью состава 3, Незначительное ухудшение характеристик слоя происходит при обработке в составах 1 и 2.

Уменьшение процентного содержания порошка меди ниже 62ь приводит к тому, что обмазка имеет более жидкую консистенцию и, как следствие, меньший эффективный коэффициент поглощения лазерного излучения, приводя к уменьшению глубины и микротвердости легированного слоя, Более того, это приводит к уменьшению процентного содержания меди в легированном слое и увеличение коэффициента трения и величины износа образцов, Повышение процентного содержания порошка меди свыше 657 приводит к тому, что обмазка становится порошкообразной (особенно выше 71 (,) и плохо ложится и держится на поверхности образцов, образуя пустоты, что приводит при обработке к неравномерному формированию легированного слоя.

Предлагаемый состав обладает высоким коэффициентом поглощения лазерного излу5 чения а= 0,8. Микротвердость Н <во легированного слоя исследуют на приборе ПМТ вЂ” 3, Исследование фрикцион ных характеристик пар трения проводят на машине трения

СМЦ-2 по схеме колодка-диск в режиме гра10 ничного трения в среде масла И12-А при нагрузке 1,2 кН, Лазерное легирование из предлагаемого состава обеспечивает увеличение микротвердости в легированном слое в

1,5 раза, снижение коэффициента трения в 5

15 раз, уменьшение потери массы за 9 ч испытания на износ в 10 раз по сравнению с известным составом.

Продукты деструкции данного состава в результате действия лазерного излучения

20 не токсичны.

Формула изобретения

Состав для лазерного легирования. включающий полиметилсилоксановую жидкость, отличающийся тем-,что,сцелью

25 повышения износостойкости деталей, он дополнительно содержит порошки меди и алюминия при следующем соотошении компонентов, мас. $:

Полиметилсилоксановая

30 жидкость 31 — 35

Порошок меди 62-65

Порошок алюминия 3 — 4

1587076 и

1К

М

CL

С

СЧ у М о сч

СЧ

ОПОLA

lA LA lA cO оооо

LA

Ч

Ф с

Iи

0

cD и

IS

К

О с у t

СС сч

I Ф

О х

О с с

Ч

0 д к

S

Т

Еа

Е3- О

LA Т

Iи

Х

:Г cd

СЧ

:У с сч

I Ф

IA 1

Iи

Щ

S

ID

;э

СЧ т

< СЧ !

LA Ф с

Щ

Iи

IО

О и

Ж и

O

Л и

IИ О

U м с

0 -ЛС )ЯОООСО

С)) С") С) 2 С Э W LA С"Ъ СЧ

)S

Х

Ф

С5

СЧС ГLACDICO

)S

Z о

Ф

Ф

Б

Ф

IО

О и

)Я и

О Д

Z CCI щ 2 с

+ о д

S х

Si с о

ПЗ cCI

Л Q

I0 О

Одщ ,„ iu С:

Ф О2

CL

О СО аа м Ф с

Ф

О

1Z

Ф

О

С

Е

О

Ф

Z

K а.

Ф с

О и

О СЧ СО СЧ Л 0 СЧ

CD Ю lA C7) <О CD СО

ΠΠΠΠ— СЧ О

Сч СЧ СЧ N

ООО ОООО

CV Сч С Э СЧ

ООООООО

ООООООО

OOOOOOO

O O О O СО О O

Л О О СО СО 0 и

С"2 O O СЧ - - С ) О О О О О С-) О

O O O CO O Q O

СО СО Л СО О ф СО

OlAOOOOO со<юсо жГ

O O GOO OO

СЧ СЧ) -О

СЧ СЧ СЧ СЧ СЧ Сч СЧ

Z Ã

Ф m

I- cCI

u g

Оо

О Ф

Y д

Z

О.

lD

О

О

О

O., О

О

IX