Устройство для измерения температуры

Иллюстрации

Показать всеРеферат

Изобретение относится к теплотехнике и может быть использовано при измерении температуры поверхности нагретых тел термопарами контактного типа. Цель изобретения - повышение точности и безопасности измерения температуры остывающей автоматически наплавленной строчками полосы непосредственно перед срезанием припуска. Две термопары 1 контактного типа укрепляют в гнездах державки 2. Обойма 8 шарнирно связана посредством оси 10 с рычагом 11, а последний шарнирно установлен на кронштейне 12, укрепленном на станине станка 13. Кронштейн 12 снабжен регулируемым упором 14. Рычаг 11 шарнирно связан посредством тяги 15 с ползуном 16 станка 13. Тяга 15 пристыкована к кронштейну 19, укрепленному на ползуне 16 станка 13. Тяга 22 шарнирно связана с одной стороны с хомутом 23 штанги 5, а с другой стороны шарнирно с тягой 15. Перед работой производят настройку устройства. Работа устройства связана с циклом совмещенного процесса наплавки и механической обработки. При наплавке электрод совершает возвратно поступательное движение на длину строчки с остановками в конце каждой строчки, при которых заготовку 24 перемещают вдоль на шаг наплавки. Ползун 16 вместе с резцом начинает рабочий ход после перемещения заготовки 24 на шаг наплавки и возвратившись останавливается до очередного перемещения заготовки 24. При движении ползуна 16 с резцом назад освобождается место измерения. Одновременно с этим связанная с ползуном 16 тяга 15 перемещает рычаг 11 вместе со штангой 5 до соприкосновения рычага 11 с упором 14, а термопары 1 с поверхностью наплавки 3. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 6 О1 К7/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4403407/24-10 (22) 04.04.88 (46) 23.08.90. Бюл. М 31 (71) Производственное объединение "Ждановтяжмаш" (72) В.А,Мухин (53) 536.532 (088.8) (56) Авторское свидетельство СССР

М 773453, кл. G 01 К 7/02, 1978.

Линевег Ф. Измерение температур в технике. Справочник,— M.: Металлургия, 1980, с, 324. (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ

„„533 1587349 А1 (57) Изобретение относится к теплотехнике и может быть использовано при измерении температуры поверхности нагретых тел термопарами контактного типа. Цель изобретения — повышение точности и безопасности измерения температуры остывающей автоматически наплавленной строчками полосы непосредственно перед срезанием припуска, Две термопары 1 контактного типа укрепляют в гнездах державки 2. Обойма 8 шарнирно связана посредством оси 10 с рычагом 11, а последний шарнирно установлен на кронштейне 12, укрепленном на ста- нине станка 13. Кронштейн 12 снабжен

1587349

5 из частей тяги, и стянуты пружиной 21. Ана10 регулируемым упором 14. Рычаг 11 шарнирно связан посредством тяги 15 с ползуном

16 станка 13. Тяга 15 пристыкована к кронштейну 19, укрепленному на ползуне 16 с ганка 13. Тяга 22 шарнирно связана с одной стороны с хомутом 23 штанги 5, а с другой стороны — шарнирно с тягой 15, Перед работой производят настройку устройства. Работа устройства связана с циклом совмещенного процесса наплавки и механической обработки. При наплавке электрод совершает возвратно поступательное движение на длину строчки с остановками в

Изобретение относится к термометрии и может быть использовано при измерении температуры поверхности нагретых тел термопарами контактного типа, а более конкретно при измерении температур заготовки-припуска, охлаждающегося после автоматической нэплавки полосы, удаляемого при возвратных движениях инструмента.

Целью изобретения является повышение точности и безопасности измерения температуры остывающей, наплавленной строчками, полосы непосредственно перед срезанием припуска на станке.

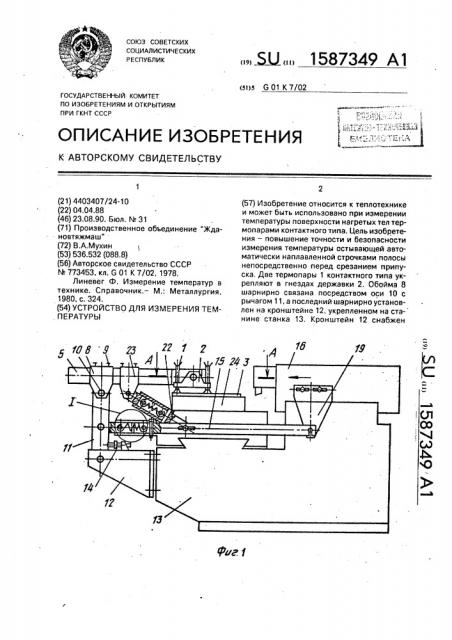

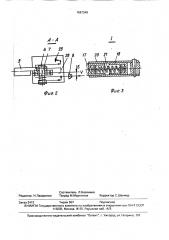

На фиг.1 приведено устройство для измерения температуры, общий вид; на фиг.2разрез А — А на фиг,1; на фиг.3 — узел I ua фиг.1.

Устройство содержит две термопары 1, которые укреплены в гнездах державки 2, выполненной в виде двуплечего рычага, на расстоянии друг от друга, соответствующем половине ширины наплавляемой полосы 3.

Державка 2 одета на ось 4 штанги 5 со стороны режущего инструмента 6 и поджата к штанге 5 пружиной 7 с усилием„меньшим силы трения между термопарой и заготовкой при измерении температуры.

Державка 2 установлена с возможностью перемещения по оси 4 на расстояние, превышающее ширину наплавляемой строчки (шаг наплавки, поперечную подачу инструмента). Штанга 5 установлена с возможностью продольного настроечного перемещения в обойме 8 и зафиксирована болтами 9, Обойма 8 шарнирно связана посредством оси 10 с рычагом 11, а последний шарнирно установлен на кронштейне 12, укрепленном на станине станка 13. Кронштейн 12 снабжен регулируемым упором 14.

Рычаг 11 шарнирно связан посредством тяги 15 с полэуном 16 станка 13. Тяга 15 выполнена из двух частей 17 и 18 и концом

40 конце каждой строчки, при которых заготовку 24 перемещают вдоль на шаг наплавки, Ползун 16 вместе с резцом начинает рабочий ход после перемещения заготовки 24 нэ шаг наплавки и, возвратившись, останавливается до очередного перемещения заготовки 24. При движении ползуна 16 с резцом назад освобождается место измерения. Одновременно с этим связанная с ползуном 16 тяга 15 перемещает -рычаг 11 вместе со штангой 5 до соприкосновения рычага 11 с упором 14, а термопары 1 с поверхностью наплавки 3. 3 ил, пристыкована к кронштейну 19, укрепленному на ползуне 16 станка 13. Разрезанные концы частей тяги 17 и 18 входят в центрирующую их втулку 20, укрепленную на одной логичным образом выполнена тяга 22, шарнирно связанная, с одной стороны, с хомутом 23, укрепленным с возможностью установочного перемещения вдоль штанги

5, а с другой — шарнирно с тягой 15.

Заготовка 24 в виде пластины устанавливается на столе стан Ка 13. На заготовку 24 нэплэвляются полоса 3, служащая заготовкой для механической обработки и объектом для измерения температуры, нэплавочный электрод 25 (показан условно), движущийся по траектории 26 относительно заготовки 24, Перед работой производят настройку устройства для измерения температуры заготовки в процессе наплавки и механической обработки: штангу 5 перемещают в обойме 8. Настройкой достигают заданного положения термопар 1 в направлении по длине и ширине наплавляемой полосы 3 в процессе измерения температуры.

Длины тяг 15 и 22 и расположение хомута 23 на штанге 5, кронштейна 19 на полэуне

16 приняты из условия обеспечения свободы перемещения ползуна 16 с резцом с одной стороны и максимального времени контакта термопар 1 с наплавленной полосой 3 с другой. Настраивают упор 14 на необходимый ход рычага 11.

Работа устройства связана с циклом совмещенного процесса наплавки и механической обработки. При наплавке электрод 25 совершает возвратные движения на длину строчки с остановками в конце каждой строчки, при которых заготовку 24 перемещают вдоль íà шаг наплавKè. Последовательно наплавленные строчки образуют наплавленную полосу. На некотором рас1587349 стоянии от наплавляемой строчки, определяемом наиболее благоприятным для реза- 45 ния условиями. поперек наплавленной полосы совершает возвратные движения полэун 16 с укрепленным на нем резцом 6 (ход вперед — рабочий).

Ползун начинает рабочий ход каждый 50 раз после перемещения заготовки 24 на шаг наплавки и, возвратившись, останавливается до очередного перемещения заготовки 24.

При движении ползуна 16 с резцом 6 55 назад освобождается место измерения, одновременно с этим связанная с ползуном 16 тяга перемещает рычаг 11 вместе со штангой. 5 до соприкосновения рычага 11 с упором 14, а термопар 1 с поверхностью наплавки 3. При дальнейшем перемещении ползуна 16 до крайнего положения разрезанные по длине тяги 15 и 22 увеличивают свою длину, а контакт термопар 1 с заготовкой 3 сохраняется. 5

Этот контакт не нарушается и при движении заготовки 24 íà шаг наплавки, При этом штанга 5 своего положения не изменит, держа вка 2 с термопарами 1 перемещается вместе с заготовкой 24 на шаг 10 наплавки, преодолевая силу пружины 7, величина которой меньше силы трения между термопарами и наплавленной полосой 3.

При ходе ползуна 16 вперед вначале тяги 15 и 22 уменьшают свои длины при неизмен- 15 ном положении термопар, а затем рычаг 11 отходит от регулируемого упора 14 вместе со штангой 5 и державкой 2 с термопарами

1. В момент отрыва термопар 1 фиксируют показание температуры. 20

Наличие рычажной системы, установленной на станине станка, позволяет строго ориентированно подавать термопары к месту измерения температуры заготовки-наплавки. Установка державки термопар с, возможностью хода относительно штанги и поджатия к ней с усилием, меньшим силы трения между термопарами и поверхностью измерения, дает воэможность сохранить контакт между ними при перемещении заготовки на шаг наплавки. Связь рычажной системы с ползуном станка обеспечивает дозированное время нахождения в контакте термопар и заготовки-наплавки.

Наличие тяговой связи между рычажной системой и ползуном станка позволяет механизировать процесс измерения температуры, отдалить оператора от зоны наплавки с ее ярким свечением и вредными выделениями.

Формула изобретения

Устройство для измерения температуры, содержащее термопару, размещенную в державке, шарнирно установленной на штанге, о т л и ч а ю щ е е c я тем, что, с целью повышения точности и безопасности измерения температуры остывающей, наплавленной строчками, полосы непосредственно перед срезанием припуска на станке, в него введены две шарнирно установленные тяги, регулируемый упор и рычаг с обоймой, связанный с ползуном станка через одну из тяг, которая через вторую тягу соединена со штангой, установленной с возможностью продольного настроечного перемещения в обойме, закрепленной на конце рычага, другим концом шарнирно закрепленного на станине станка, на которой установлен регулируемый упор, при этом державка установлена на оси шарнира с возможностью перемещения вдоль нее и подпружинена к штанге, а каждая иэ тяг выполнена из двух частей, концы которых соединены пружиной и размещены во втулке.

1587349

7 И Z1 Ю

Составитель Л.Балянина

Редактор Н.Лазаренко Техред M.Ìîðãåíòàë Корректор С,Шекмар

Заказ 2413 Тираж 507 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина 101