Патент ссср 158819

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РеспуБлИК

ОПИСАНИЕ

ИЗОБ РЕТЕНИЛ в ввтото в оввт сввввтвовствт № 158819

h.÷асс 67а, 32в>

42b, 24

МПК В 24b

G 01b

Заявлено 23.V I.1962 (¹ 783904/26-8) ГОСУДАРСТВЕННЫИ

КОМИТЕТ По ДЕЛАМ

ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

СССР

УДК

Онублнковано 12.Х!Л963. Бюллетень № 22

Подписная группа М 248

П. М. Полянский и И. В. Пантюхов

АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КОНИЧЕСКИХ ИЗДЕЛИ

Предмет изобретения

Известны автоматы для шлифования конических изделий с измерительным датчиком, непрерывно следящим за диаметром изделия в заданном сечении и подающим команды в механизм непрерывной подачи шлифовальной бабки, и вынесенным из зоны обработки подналадчиком для компенсации смещения настройки измерительного датчика.

Особенность описываемого автомата состоит в том, что подналадчик снабжен измерительной позицией для одновременного автоматического контроля как указанного диаметра в заданном сечении, так и конусности обрабатываемого изделия, и двумя датчиками. Один из датчиков управляет компенсацией смещения настройки следящего датчика, а другой — механизмом автоматического изменения угла наклона копира правящего алмаза для придания кругу соответствующей формы в зависимости от отклонения конусности обрабатываемого изделия.

Изделия, обрабатываемые на таком автомате, имеют более точные размеры и форму.

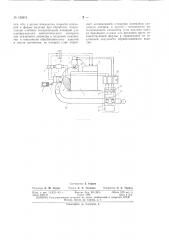

На чертеже схематически изображен описываемый автомат.

Деталь 1 до начала обработки и в процессе шлифования измеряется двухконтактной скобой 2. Последняя измеряет величину припуска и следит за изменением диаметра в заданном сечении. Посредством привода 8 скоба подается на позицию измерения. Измерительные импульсы воспринимаются датчиком 4 и поступают на командный пульт 5, с которого подаются команды»а механизм 6 непрерывной поперечной подачи бабки 7 и шлифовального круга 8, Круг правится по команде специального датчика механизмом 9.

Обработанная деталь по лотку 10 направляется в подналадчик 11, где на измерительной позиции 12 датчиком 18 контролируется расчетный диаметр и датчиком 14 — величина отклонения конусности. При приближении размера контролируемой детали к подналадочным границам измерительный импульс, поступающий от датчика 18, усиливается в командном аппарате 15, и на подналадчик 16 датчика подается команда. Автоматическая подналадка угла конуса производится по команде датчика 14 и командного аппарата 15 подналадчиком 17, изменяющим угол наклона копира (на чертеже не показан) алмазного карандаша 18 механизма правки круга.

Подналадчик 11 предназначен также для разбраковки случайно выпавших деталей, которые направляются в сборник 19, Автомат для шлифования конических изделий с измерительным датчиком, непрерывно следящим за диаметром изделия в заданном сечении и подающим команды в механизм непрерывной подачи ш лифов альной бабки, и вынесенным из зоны обработки подналадчиком для компенсации смещения настройки измерительного датчика, отличающийся

¹ 158819

Составитель Е. Герцик

Техред Л. К. Ткаченко Корректор О. Б, Тюрина

Реда«тор Л. М. Струве

Поди. к печ. !3/Х11 — 63 г. Формат бум. 60;(90!/8 Объем 0,23 изд. л.

Заказ 3097!17 Т!!ран(1300 Цена 4 коп.

L, ÍÈÈÏÈ Государственного «o:øòåòà по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типографии, пр. Сапунова, 2 тем, что, с целью повышения точности размеров н формы изделия прн обработке, подналадчик снабжен измерительной позипией для одновременного автоматического контроля как указанного диаметра в заданном сечении, так и конусности обрабатывасмого изделия и двумя датчиками, из которых один управ! (о.;!пенсацией cх!с!пения на TpoH1(H дг1 !цсго дат !яка, а другой — меха н и зм Ом автоматического изменения угла нак. 101!а копнра правящего алмаза для придания кругу соответствующей формы в зависимости от отклонени11! конусности обрабатываемого изделия,