Способ изготовления очистного инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к производству очистных инструментов, в частности иглофрез. Цель изобретения - обеспечение сборки инструмента с коэффициентом заполнения φ*980,6 при постоянном отношении диаметра наружной поверхности инструмента к длине рабочих элементов. Способ изготовления очистного инструмента заключается в укладке слоями резцовых элементов в виде отрезков проволоки с приложением между слоями со стороны рабочих концов технологических прокладок, ориентации резцовых элементов и одновременном скреплении рабочих концов. Толщину технологических прокладок выбирают из соотношения 0,5D пр≤δ≤3,0D пр, где δ - толщина прокладки, мм D пр - диаметр отрезков проволоки, мм. 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

OllHCAHHE ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0,5D <6<3,0D

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 437535?/30-12 (22) 03.02.88 (46) 30.08.90. Бюл. № 32 (75) В. С. Салуквадзе и В. Е. Мусякин (53) 687.9(088.8) (56) Патент Германии № 402780, кл. 983/04, 1924. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОЧИСТНОГО ИНСТРУМЕНТА (57) Изобретение относится к производству очистных инструментов, в частности иглофрез. Цель изобретения — обеспечение сборки инструмента с коэффициентом заполнеИзобретение относится к производству зачистных инструментов, в частности иглофрез.

Цель изобретения — обеспечение сборки инструмента с коэффициентом заполнения

<р(0,6 при постоянном отношении диаметра наружной поверхности к длине рабочих элементов.

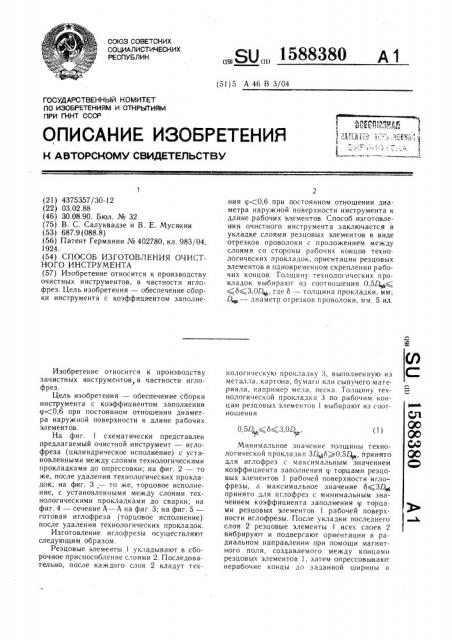

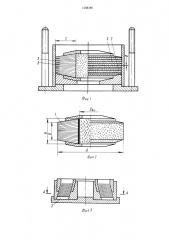

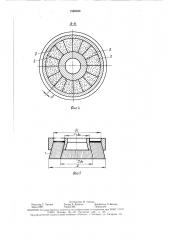

На фиг. 1 схематически представлен предлагаемый очистной инструмент — иглофреза (цилиндрическое исполнение) с установленными между слоями технологическими прокладками до опрессовки; на фиг. 2 — то же, после удаления технологических прокладок; на фиг. 3 — то же, торцовое исполнение, с установленными между слоями технологическими прокладками до сварки; на фиг. 4 — сечение А — А на фиг. 3; на фиг. 5— готовая иглофреза (торцовое исполнение) после удаления технологических прокладок.

Изготовление иглофрезы осуществляют следующим образом.

Резцовые элементы укладывают в сборочное приспособление слоями 2. Последовательно, после каждого слоя 2 кладут тех„„SU„„1588380 A 1 (5!)5 А 46 В 3/04 ния %<0,6 при постоянном отношении диаметра наружной поверхности инструмента к длине рабочих элементов. Способ изготовления очистного инструмента заключается в укладке слоями резцовых элементов в виде отрезков проволоки с проложением между слоями со стороны рабочих концов технологических прокладок, ориентации резцовых элементов и одновременном скреплении рабочих концов. Толщину технологических прокладок выбирают из соотношения 0,5D ( (оЗ,OD+, где о — толщина прокладки, мм;

D — диаметр отрезков проволоки, мм. 5 ил. нологическую прокладку 3, выполненную из металла, картона, бумаги или сыпучего материала, например мела. песка. Толщину технологической прокладки 3 по рабочим концам резцовых элементов I выбирают из соотношения

Минимальное значение толщины технологической прокладки 3D 6)0,5+, принято для иглофрез с максимальным значением коэффициента заполнения <р торцами резцовых элементов 1 рабочей поверхности иглофрезы, а максимальное значение 6(30 принято для иглофрез с минимальным значением коэффициента заполнения <р торцами резцовых элементов 1 рабочей поверхности иглофрезы. После укладки последнего слоя 2 резцовые элементы всех слоев 2 вибрируют и подвергают ориентации в радиальном направлении при помощи магнитного поля, создаваемого между концами резцовых элементов 1, затем опрессовывают нерабочие концы до заданной ширины и

1588380. скрепляют их сварочным швом, Далее игло; фрезу вынимают из сборочного приспособления, удаляют технологические прокладки 3 и готовый инструмент отправляют на склад готовой продукции.

Пример. Для иглофрез (цилиндрических и торцовых) суммарную толщину прокладок, 6Xn определяют из условия равенства пло, щадей, образованных рабочими и нерабочими концами резцовых элементов определенного количества их из равенства: (2) (nDg„Brio) — (nDb

Ф Л при условии (D — D-g )=(D — D ), где D наружный диаметр рабочей поверхности торцовой иглофрезы; внутренний диаметр рабочей поверхности торцовой иглофрезы; наружный диаметр торцовой иглофрезы по нерабочим концам резцовых элементов;

D или (Dg„B rpo) — (Db ср)=0пб, при условии Dg„B=D b, }

} где D — наружный диаметр иглофрезы;

Di — внутренний диаметр иглофрезы по нерабочим концам резцовых элемен} тов;

b — ширина рабочей поверхности иглофрезы;

И=3,14; ср — коэффициент заполнения торцами резцовых элементов рабочей поверхности иглофрезы;

— ширина иглофрезы по нерабочим концам резцовых элементов;

6 — — толщина технологической прокладки;

n -- количество технологических прокладок.

Пусть требуется определить суммарную толщину 6 и прокладок цилиндрической иглофрезы, у которой наружный диаметр D=

150 мм; ширина рабочей поверхности иглофрезы b=30 мм; коэффициент заполнения торцами резцовых элементов рабочей поверхности иглофрезы р=0,45; Р „==50 мм:

B=90 мм. Суммарную толщину технологических прокладок б и определяют из равенства (3) „В.q>o — Dby=Dn6. Подставив числовые значения, получают (50X90XO 906)— — (150X30XO,45)=150. и ° б

64077 — 2025 13 7 (450

0 ю — внутренний диаметр торцовой игло7 н фрезы по нерабочим концам резцовых элементов; и}}} — коэффициент заполнения нерабо5 чими концами резцовых элементов поверхности в зоне их крепления и равен 0,906; л=3,14; и} — коэффициент заполнения торцами резцовых элементов рабочей поверхности иглофрезы; б — толщина технологической прокладки;

n — количество технологических прокладок.

15 Пусть требуется определить суммарную толщину прокладок б и торцовой иглофрезы, у которой наружный диаметр рабочей поверхности D=150 мм; внутренний диаметр рабочей поверхности торцовой иглофрезы

D< — — 50 мм; наружный диаметр торцовой иглофрезы по нерабочим концам резцовых элементов D 145 мм; внутренний диаметр торцовой иглофрезы по нерабочим концам резцовых элементов D,g — — 32 мм; коэффициент заполнения торцами резцовых элементов рабочей поверхности иглофрезы y=0,5.

Подставив в равенство (4) числовые значения, получают б ° и (150 — 50)

30 3,14 (150 — 50 ) 0,5

56900 — 31400=2006 и

6 п=127,5(мм)

Предлагаемый способ позволяет собирать иглофрезы с коэффициентом q>(=0,6 при постоянном отношении 0/l и упростить процесс сборки путем введения технологических прокладок и осуществления непрерывной сварки всех опрессованных слоев иглофрезы.

Формула изобретения

Способ изготовления очистного инстру,}5 мента, заключающийся в укладке слоями резцовых элементов в виде отрезков проволоки с проложением между слоями со стороны рабочих концов технологических прокладок, ориентации резцовых элементов и одновременном скреплении нерабочих концов, отли50 чаюшийся тем, что, с целью обеспечения сборки, инструмента с коэффициентом заполнения п}(0,6 при постоянном отношении диаметра наружной поверхности к длине резцовых элементов, толщину технологических прокладок выбирают из соотношения

О,50„,(6<:3,0q где 6 — толщина прокладки, мм;

Dy — диаметр отрезков проволоки, мм.

1588380

Фиг. 7

А-А

4Ьг,5

Соста в и тел ь М. Сонина

Редактор С. Лисина Техред А. Кравчук Корректор Л. Бескид

Заказ 2497 Тираж 299 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, 101