Способ обрезки ворса щеток при окончательной их отделке

Иллюстрации

Показать всеРеферат

Изобретение относится к щетинно-щеточному производству. Цель изобретения - повышение качества обработки щетки. Способ обрезки ворса щеток при окончательной их отделке заключается в том, что перед операцией срезания внешней части ворса щетку помещают в текучую технологическую среду и воздействуют температурным полем, вызывающим затвердение среды с образованием цельной заготовки, а операцию срезания внешней части ворса осуществляют вместе с удалением затвердевшей среды до получения заданных размеров длины ворса, а затем заготовку повторно подвергают воздействию температурного поля, вызывающего разжижение оставшейся в заготовке технологической среды с последующим ее отделением от обрабатываемой щетки. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ1588882 (51)5 А 46 D 9/02 р

I 11| .сР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4479929/40-12 (22) 07.09.88 (46) 30.08.90. Бюл. № 32 (72) Ю. Я. Бекесевич, А. С. Бекесевич, 3. С. Рыпянская, И. В. Огирко и Б. Е. Труш (53) 687.058 (088.8) (56) Авторское свидетельство СССР № 740220, кл. А 46 D 9/02, 1976. (54) СПОСОБ ОБРЕЗКИ ВОРСА ЩЕТОК

ПРИ ОКОНЧАТЕЛЬНОЙ ИХ ОТДЕЛКЕ (57) Изобретение относится к щетннно-щеточ но м у п ро из в одству. Цел ь и зо бр ете н и я— повышение качества обработки щетки. Способ обрезки ворса щеток при окончательной

Изобретение относится к щетино-щеточному производству, в частности к обработке наружных рабочих концов ворса щетки, и может найти применение в различных отраслях народного хозяйства, связанных с изготовлением, использованием и восстановлением, например, обрабатывающего инструмента в виде щеток.

Цель изобретения — повышение качества обработки путем ограничения изгиба ворса в процессе его обработки.

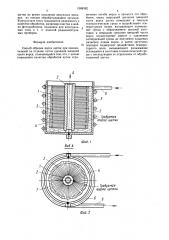

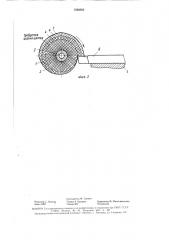

На фиг. 1 представлена схема осуществления предлагаемого способа, в частности в период размещения щетки в подвижную (текучую) технологическую среду и затвердения последней; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — схема удаления внешних концов ворса путем обточки обрабатывающим органом наружной части заготовки из затвердевшей технологической среды и щетки в этой среде.

Способ обрезки ворса щеток при окончательной их отделке заключается в том, что перед операцией срезания внешней части ворса щетку помещают в текучую техноих отделке заключается в том, что перед операцией срезания внешней части ворса щетку помещают в текучую технологическую среду и воздействуют температурным полем, вызывающим затвердение среды с образованием цельной заготовки, а операцию срезания внешней части ворса осуществляют вместе с удалением затвердевшей среды до получения заданных размеров длины ворса, а затем заготовку повторно подвергают воздействию температурного поля, вызывающего разжижение оставшейся в заготовке технологической среды с последующим ее отделением от обрабатываемой щетки. 3 ил. логическую среду и воздействуют температурным полем, вызывающим затвердевание среды с образованием цельной заготовки, а операцию срезания внешней части ворса осуществляют вместе с удалением затвердевшей среды до получения заданных размеров длины ворса, а затем заготовку повторно подвергают воздействию температурного поля, вызывающего разжижение оставшейся в заготовке технологической среды с последующим ее отделением от обрабатываемой щетки.

Пример. Собранную щетку 1, состоящую из корпуса 2 из фторопласта и закрепленного в нем ворса 3 из нейлона, длина ворсин которого несколько больше требуемой их длины в готовой щетке, помещают в текучую технологическую среду 4, например деионизованную воду, заполняющую разъемный теплообменный сосуд 5 с теплообменным трубчатым змеевиком 6 на его стенках. Внутренний размер полости сосуда 5 должен быть больше наибольшего внешнего размера (например диаметра) обрабатываемой щетки 1, а саму щетку размещают в сосуде 5 так, 1588382

10 з

Чтобы наружные концы ее ворса не касались тенок сосуда 5 и не деформировались. ри этом среда 4 вследствие своей текунести проникает между ворсинами 3 и заполняет все пространство между ними. После того через змеевик 6 пропускают хладоно итель, например сжиженный фреон, который, испаряясь в змеевике, охлаждает его стенки сосуда 5, создавая в последнем пределенное температурное поле. Под возействием этого температурного поля и вследтвие теплопроводности стенок сосуда 5 и меевика 6 тепло от среды 4 и щетки 1 тводится и они охлаждаются. Охлаждение реды 4 производят до тех пор, пока ее температура не понижается до 0 С и ниже, следствие чего вода 4 замораживается по всему занимаемому ею объему сосуда 5 с образованием льда, т. е. происходит затверение среды — воды 4 с щеткой 1 внутри и образуется цельная жесткая заготовка 7, в которой каждая ворсинка 3 щетки 1 жестко защемлена во льду на всей своей длине. После этого разъемный сосуд 5 раскрывают, а полученную заготовку 7 изымают из его полости и закрепляют в приводном шпинде,:ле (не показан) токарного станка 8, .имеющего обрабаытвающий орган 9, напри;мер, резец, который может перемещаться в радиальном относительно оси щетки 1 на:правлении, а также вдоль оси щетки. 3а;готовку 7 от шпинделя станка 8 приводят во вращение с частотой вращения около

:,1200 — 2000 об/мин, а резец 9 перемещают в сторону оси вращения заготовки 7, совпадающей с осью щетки 1, и вдоль последней. В результате взаимодействия органа — резца 9 с заготовкой 7 наружная ее часть удаляется в результате протачивания, т. е. срезается резцом 9 вместе с наружными концами ворсин 3. При этом ворсины 3 вследствие их жесткого защемления в ледяной массе заготовки имеют ограниченную гибкость на всей своей длине и не могут прогибаться в процессах их обрезания под воздействием сил резания со стороны резца, что обеспечивает высокую точность и качество обработки наружной поверхности щетки со стороны внешних концов ее ворса. Указанное протачивание заготовки 7 производят до получения наружного диаметра заготовки 7, равного заданному диаметру готовой щетки с заданными размерами длины ворса щетки. После этого обработанную заготовку 7 снимают со станка и, поместив ее повторно в сосуд 5 (эта операция не показана), воздействуют на нее температурным полем, вызывающим нагрев и разжижение среды 4, оставшейся в заготовке. Для этого по змеевику 6 подают теплоноситель, например нагретую воду или пар, под воздействием тепла которого лед 4 в заготовке 7 плавится, а образующаяся из него жидкость стекает в нижнюю часть сосуда 5, освобождая ворс 3 обработанной щетки 1. Окончательное отделение остатков

ЗО

55 а технологической жидкой среды от ворса готовой щетки 1 производят путем центрифугирования, для чего щетку устанавливают и закрепляют в шпинделе токарного станка и сообщают ей быстрое вращение с частотой около 3000 об/мин. В результате этого остатки жидкой среды 4 под действием центробежных сил эффективно удаляются из щетки.

Выбор материала (вещества) технологической среды 4 производят с учетом возможных физико-механических изменений в материале, из которого изготовлена щетка (т. е. ее ворс 3 и корпус 2), которые не могли бы ухудшить качество обрабатываемой щетки при температурах застывания, нагрева и охлаждения среды 4 в процессе осуществления технологических операций способа.

Так, например, при обработке щетки с корпусом из текстолита и ворсом из натуральной щетины животного происхождения в качестве технологической среды 4 может быть принято и другое, кроме деионизованной воды, вещество, например парафин. При этом щетку 1 перед обрезанием концов ее ворса 3 погружают в парафин 4, предварительно доведенный до текучего состояния вследствие его расплавления. Тогда первичное воздействие температурного поля на среду 4 из жидкого парафина сопровождают

его охлаждением до температуры застывания парафина, т. е. до 54 С и ниже. В результате этого происходит застывание и замоноличивание среды — парафина 4, вызывающее жесткое защемление ворсин в монолитной заготовке 7 с щеткой 1 внутри. При этом после обточки наружной части заготовки 7 обрабатывающим органом 9 до заданных размеров готовой щетки с требуемой длиной ее ворса на обработанную заготовку повторно воздействуют температурным полем, вызывающим нагрев застывшего парафина в заготовке до температуры 54 С и выше, его расплавление и разжижение, т. е. размоноличивание среды 4, после чего жидкую текучую среду — парафин 4 — отделяют от обработанной щетки 1.

Для обработки щеток, выполненных, например, из стали (т. е. когда стальной ворс щетки закреплен в стальном корпусе), в качестве технологической среды может быть использован сплав Вуда с применением соответствующих этим материалам температурных полей, вызывающих их затвердевание (застывание из жидкой текучей фазы в жесткую твердую и последующее размоноличивание, т. е. разжижение вследсвтие расплавления и перехода из твердой фазы в жидкую текучую фазу) перед освобождением обработанной щетки от технологической среды.

Применение предлагаемого способа обеспечивает высокую точность и качество обработки ворса щетки путем исключения деформации и неконтролируемых прогибов ворсин

1588382 щетки во время отделения ненужных внешних их концов обрабатывающим органом.

В результате этого повышается надежность и качество обработки, например очистки и мойки фотошаблонов, подложек для интегральных схем и т. п. изделий радиоэлектронных приборов.

Формула изобретения

Способ обрезки ворса щеток при окончательной их отделке путем срезания внешней части ворса, отличающийся тем, что, с целью повышения качества обработки путем огра6 ничения изгиба ворса в процессе его обработки, перед операцией срезания внешней части ворса щетку помещают в текучую технологическую среду и воздействуют температурным полем, вызывающим затвердение среды с образованием цельной заготовки, а операцию срезания внешней части ворса осуществляют вместе с удалением затвердевшей среды до получения заданных размеров длины ворса, а затем заготовку повторно подвергают воздействию температурного поля, вызывающего разжижение оставшейся в заготовке технологической среды с последующим ее отделением от обрабатываемой щетки.

1588382

Требуемая фарр а ще

Составитель M. Сонина

Редактор С. Лисина Техред А. Кравчук Корректор М. Максимишинец

Заказ 2497 Тираж 303 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4)5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, !01