Автомат для поперечной прокатки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к автоматам для поперечно-клиновой прокатки штучных заготовок. Цель изобретения - экономия металла за счет формирования торцов заготовок без концевых отходов. Под воздействием кулачка 17 коническая разрезная втулка, совершая качающееся движение, осуществляет шаговую подачу прутка в зону его захвата. Одновременно совместно с валом 19 поворачивается кулачок 20, под воздействием которого перемещается тяга 25. Одновременно с тягой перемещается внешняя втулка, которая взаимодействует своими коническими поверхностями с коническими поверхностями внутренней втулки 21. Таким образом, осуществляется зажим конца поданного прутка. Тяга 25 воздействует на втулку 30, которая своими коническими поверхностями контактирует с коническими поверхностями подпружиненных корпусов 31, установленных во вращающейся обойме 34. Благодаря перемещению подпружиненных корпусов 31, а следовательно, и перемещению установленных в них вращающихся профильных роликов 33 производятся отрезка и формирование торцов заготовки. Подача штучной заготовки в зону прокатки осуществляется при помощи пневматической направляющей втулки. Одновременно с прокаткой заготовок производится качественное формирование их торцов без концевых отходов. 11 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1588472

А1 (51)5 В 21 Н 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4486630/31-27 (22) 26.09.88 (46) 30.08.90. Бюл. № 32 (71) Белорусский политехнический институт (72) А. В. Степаненко, В. А. Лупачев, А. В. Пучко, Н. Г. Сычев и С. И. Борбух (53) 621.771.29.002.52 (088.8) (56) Авторское свидетельство СССР № 1209350, кл. В 21 Н 1/18, 1986. (54) АВТОМАТ ДЛЯ ПОПЕРЕЧНОЙ

ПРОКАТКИ (57) Изобретение относится к обработке металлов давлением, в частности к автоматам для поперечно-клиновой прокатки штучных заготовок. Цель изобретения — экономия металла за счет формирования торцов заготовок без концевых отходов. Под воздействием кулачка 17 коническая разрезная втулка, совершая качающееся движение, осуществляет шаговую подачу прутка в зону его захвата. Одновременно совместно с ваИзобретение относится к обработке металлов давлением, в частности к автоматам для поперечно-клиновой прокатки штучных заготовок.

Цель изобретения — экономия металла за счет обеспечения формирования торцов заготовки без концевых отходов.

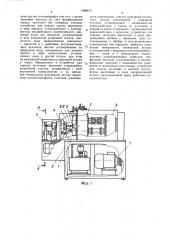

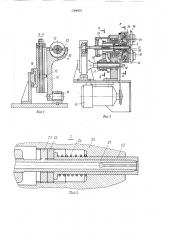

На фиг. 1 .схематично показан предлагаемый автомат, общий вид; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 — устройство отрезки штучных заготовок; на фиг. 4 — узел 1 на фиг. 3; на фиг. 5 — разрез Б — Б на фиг. 3; на фиг. 6 — разрез  — В на фиг. 3; на фиг. 7 — узел 11 на фиг. 1 (направляющая втулка); на фиг. 8 — разрез

à — Г на фиг. 7; на фиг. 9, 10, 11 — стадии формообразования торцов заготовки. лом 19 поворачивается кулачок 20, под воздействием которого перемещается тяга 25.

Одновременно с тягой перемещается внешняя втулка, которая взаимодействует своими коническими поверхностями с коническими поверхностями внутренней втулки 21.

Таким образом, осуществляется зажим конца поданного прутка. Тяга 25 воздействует на втулку 30, которая своими коническими поверхностями контактирует с коническими поверхностями подпружиненных корпусов 31, установленных во вращающейся обойме 34.

Благодаря перемещению подпружиненных корпусов 31, а следовательно, и перемещению установленных в них вращающихся профильных роликов 33 производятся отрезка и формирование торцов заготовки.

Подача штучной заготовки в зону прокатки осуществляется при помощи пневматической направляющей втулки. Одновременно с прокаткой заготовок производится качественное формирование их торцов без концевых отходов. 11 ил.

Автомат для поперечной прокатки содержит установленные на станине 1 прокатную клеть 2, устройство 3 для подачи пруткового материала, имеющее механизм захвата прутка, устройство 4 для отрезки и подачи штучных заготовок в зону прокатки.

В прокатной клети 2 установлены рабочие валки 5, имеющие деформирующие элементы и связанные через распределительную коробку 6 с электродвигателем 7.

Между устройством 4 и валками 5 расположена направляющая пневматическая втулка 8.

Ниже зоны прокатки рабочих валков установлен контейнер 9 для приема готовых деталей (фиг. 1).

1588472

Формула изобретения

Устройство 3 для подачи пруткового материала (фиг. 1, 2) представляет собой подпружиненную коническую разрезную втулку 10, установленную в корпусе 11, возвратно-поступательное перемещение которого обеспечивается кулисой 2 посредством пальцев 13. Кулиса установлена на оси 14, поворот вокруг которой происходит под действием упора 15, связанного с направляющей 16. Возвратно-поступательное перемещение направляющей 16 обеспечивается взаимодействием кулачка 17 и тяги

: 18 (фиг. 3) .

Кулачок 17 установлен на проводном валу 19, кинематически связанным с валками. На этом же валу установлен второй кулачок 20, управляющий перемещением элементов устройства 4, для отрезки и подачи штучных заготовок. Жесткая связь кулачков 17 и 20 с валом 19 осуществлена посредством шпонок.

Установка кулачков 17 и 20 на одном приводном валу обеспечивает синхронность работы устройств 3 и 4.

Устройство 3 для подачи прутка имеет механизм захвата и зажима прутка.

Механизм захвата (фиг. 3 и 4) выполнен в виде внутренней полой втулки 21 с прорезями и конической фаской по наружному диаметру, которую по цилиндрической и конической поверхностям охватывает подпружиненная втулка 22, также имеющая коническую фаску, но по внутреннему диаметру. Две гайки 23 и пружины 24 осуществляют настройку своевременного зажима прутка. Обе втулки посредством тяги 25, пальцев 26, подвижного рычага 27 и ролика 28 (фиг. 5) связаны с кулачком 20, имеющим профильную канавку для перемещения ролика

28.

С другой стороны тяга 25 посредством подшипников 29 и конической втулки 30 контактирует с подпружиненными корпусами

31, которые подпружинены пружинами 32 (фиг. 3 и 6) . В подпружиненных корпусах 31 установлены профильные ролики 33 с возможностью изменения их межосевого расстояния. Подпружиненные корпуса 31 с роликами 33 смонтированы во вращающейся обойме 34, имеющей привод от отдельного электродвигателя 35.

Устройство для подачи штучных заготовок в зону прокатки 8 выполнено в виде направляющей втулки, которая соединена посредством штуцера 36 и резинового шланга 37 (фиг. 7 и 8) с пневмосистемой (не показана).

Автомат работает следующим образом.

Сначала в направляющую втулку 8 и систему обдува валков 5 подают воздух, открыв соответствующие вентили, и заправляют исходный пруток 38 в разрезную втулку 10. Согласованно с валками 5 прокатной клети 2 вращаются кулачки 17

55 и 20. Под воздействием кулачка 17, переданного корпусом 11, втулка 10 совершает возвратно-поступательное перемещение и осуществляет шаговую подачу прутка 38 в зону захвата заготовки. Одновременно с кулачком 17 совместно с валом 19 поворачивается и кулачок 20, который посредством ролика 28, рычага 27 и пальцев 26 воздействует на тягу 25. При осевом возвратно-поступательном перемещении тяги 25 увлекается жестко соединенная с ней втулка 22, внутренняя коническая поверхность (участок) которой взаимодействует с внешней конической поверхностью разрезной втулки 21, благодаря чему осуществляется зажим свободного конца поданного прутка. Кроме того, тяга 25 одновременно с воздействием на втулку 22 через подшипники 29 и коническую втулку 30 воздействует на конические поверхности подпружиненных корпусов 31, которые в момент подачи прутка в зону отрезки раздвигаются, сжимая пружины 32. При обратном ходе корпусов благодаря усилиям, создаваемым пружинами, производится смыкание роликов ЗЗ до момента отрезки и формирования торцов заготовки. Втулка 10 в это время отодвигается вдоль оси подачи прутка на величину заготовки.

Отрезка заготовки 39 от прутка 38 осуществляется за счет одновременного перемещения роликов навстречу друг другу и их вращения совместно с обоймой 34.

Одновременно с отрезкой происходит формирование торцов отрезаемой заготовки и конца прутка. Стадии формирования торцов показаны на фиг. 9, 10, 11, Форма торцов может быть различной (конусообразной, сферической и т. п.) в зависимости от формы роликов 33.

Профильные ролики 33 могут производить отрезку не только за счет усилий, создаваемых пружинами 32, но и за счет их постоянно возрастающего профиля, так как последний эксцентричен оси самого ролика и в случае высокой жесткости пружин произойдет сближение деформирующих граней роликов на заданную величину благодаря их эксцентричности.

Таким образом, процесс отрезки изделия регулируется величиной возрастания профиля роликов и изменением усилий пружин, воздействующих на подвижные корпуса 31.

Экономия металла достигается за счет одновременного процесса прокатки заготовки и качественного формирования ее торца без концевых отходов.

Автомат для поперечной прокатки, содержащий установленные в станине рабочие инструменты, устройство для отрезки заготовки, устройство для подачи заготовки в рабочие инструменты, устройство для подачи прутка отличающийся тем, что, с целью экономии металла за счет формирования торцов заготовок без концевых отходов, устройство для подачи прутка выполнено в виде корпуса, установленного с возможностью ограниченного колебательного движения вдоль оси прокатки, установленной в нем конической разрезной втулки, приводного вала, кинематически связанного с корпусом и с рабочими инструментами, двух кулачков, жестко установленных на приводном валу, инструмента для захвата прутка в виде концентрично установленных одна в другой втулок, при этом на внутренней поверхности наружной втулки у торца, обращенного к устройству для отрезки заготовок, выполнен сужающийся конический участок, сопряженный с этой внутренней поверхностью, а на наружной поверхности внутренней втулки выполнена коническая фаска, ответная сужающеl588472

6 муся коническому участку наружной втулки, тяги, жестко соединенной с наружной втулкой, установленной с возможностью взаимодействия с одним из кулачков, а второй кулачок установлен с возможностью взаимодействия с корпусом, устройство для отрезки заготовок выполнено в виде вращающейся обоймы с приводом, двух установленных в обойме и подпружиненных относительно нее корпусов, имеющих кони1О ческие поверхности, конической втулки, установленной с возможностью взаимодействия с тягой и с коническими поверхностями подпружиненных корпусов, профильных роликов, установленных в подпружиненных корпусах с возможностью изменения их межосевого расстояния, устройство для подачи заготовки в рабочие инструменты выполнено в виде направляющей втулки, расположенной перед рабочими инструментамии.

1588472

1588472

l588472

mus 9

cruz.11

Составитель E. Баранникова

Реда ктор И. Се гл я ни к Техред А. Кравчук Корректор С. Черни

Заказ 2501 Тираж 462 Подпи сное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 13035, Москва, Ж вЂ” 35, Рау шская на б., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101