Способ смазывания пресс-форм литья под давлением и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к устройствам для смазывания пресс-форм, и может быть использовано для автоматического смазывания пресс-форм на машинах литья под давлением. Цель изобретения - расширение технологических возможностей и повышение качества смазывания пресс-форм за счет перемещения фронта взаимодействия встречных факелов вдоль плоскости разъема пресс-формы. Дозу смазочного материала распыляют форсунками в разъеме в период смыкания полуформы, при этом факелы направлены навстречу один другому, в результате образуется облако масляного тумана, которое перемещается вдоль разъема пресс-формы за счет того, что скорости истечения смазочного материала из форсунок согласованно изменяются с помощью системы копиров, взаимодействующей с плунжерами насосов для смазочного материала. Приводится конструкция устройства для реализации данного способа. 2 с.п. ф-лы, 8 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 22 D 17 20 ((((! ) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4254712/23-02 (22) 02.06.87 (46) 30.08.90. Бюл. № 32 (71) Всесоюзный проектно-конструкторский институт технологии электротех н и ческого производства (72) С. Н. Сибирцев, М. М. Проворов, Б. М. Сорин, 3. П. Бойченко и В. Е. Бахтин (53) 621.74.043.2 (088.8) (56) Заявка Японии № 60 †2380, кл. В 22 D 17/24, опублик. 1985.

Авторское свидетельство СССР № 1452652, кл. В 22 D !7/20, 1986. (54) СПОСОБ СМАЗЫВАНИЯ ПРЕССФОРМ ЛИТЬЯ ПОД . 1АВЛЕНИЕМ И УСТРО1"!СТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к литейному производству, в частности к устройствам для смазывания пресс-форм, и может быть

Изобретение отцосится к литейному производствух в частности к литью под давлени<

;!ель изобретения — расширение технологических возможностей и повышение качества смазывания за счет перемещения фронта взаимодействия встречных факелов вдоль плоскости разъема пресс-формы.

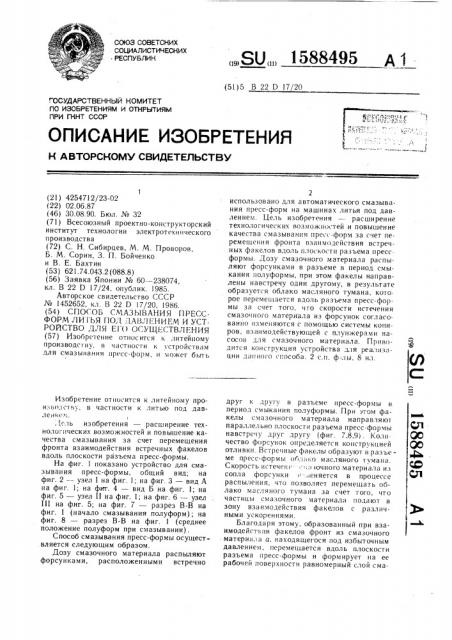

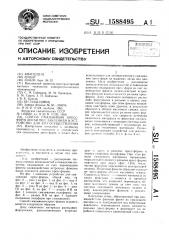

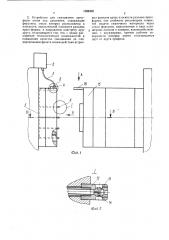

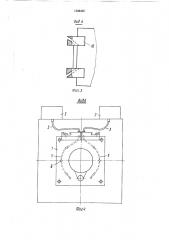

На фиг. 1 показано устройство для смазывания пресс-формы, общий вид; на фиг. 2 — узел I на фиг. 1; на фиг. 3 — вид А на фиг. 1; на фит. 4 — вид Б на фиг. 1; на фиг. 5 — узел II на фиг. 1; на фиг. 6 — узел

III на фиг. 5; на фиг. 7 — разрез В-В на фиг. 1 (начало смазывания полуформ); на фиг. 8 — разрез В-В на фиг. 1 (среднее положение полуформ при смазывании).

Способ смазывания пресс-формы осуществляется следующим образом.

Дозу смазочного материала распыляют форсунками, расположенными встречно

„„80„„1588495

2 использовано для автоматического смазывания пресс-форм на машинах литья под давлением. Цель изобретения — расширение технологических возможностей и повышение качества смазывания пресс-форм за счет перемещения фронта взаимодействия встречных факелов вдоль плоскости разъема прессформы. Дозу смазочного материала распыляют форсунками в разъеме в период смыкания полуформы, при этом факелы направлены навстречу один другому, в результате образуется облако масляного тумана, которое перемещается вдоль разъема пресс-формы за счет того, ч, о скорости истечения смазочного материала из форсунок согласованно изменяются с помощью системы кониров, взаимодействующей с плунжерами насосов для смазочного материала. Приводится конструкция устройства для реализации данного способа. 2 с.п. ф-лы, 8 ил. друг к другу в разъеме пресс-формы и период сìûêàíèÿ полуформы. При этом факелы смазочного материала направляют параллельно плоскости разъема пресс-формы навстречу друг другу (фиг. 7,8,9}. Количество форсунок определяется конструкцией отливки. Встречные факелы образуют в разъеме пресс-формы облако масляного тумана.

Скорость истеченг:";;«очного материала из сопла форсунки " ., еняется в процессе распыления, что позволяет перемещать облако масляного тумана за счет того, что частицы смазочного материала подают в зону взаимодействия факелов с различными ускорениями.

Благодаря этому, образованный при взаимодействии факелов фронт из смазочного материала а, находящегося под избыточным давлением, перемещается вдоль плоскости разъема пресс-формы и формирует на ее рабочей поверхности равномерный слой смазочного материала. Это обеспечивает повышение качества смазывания, в особснности при смазывании сложных пресс-форм с глубокими полостями и развитой рабочей поверхностью.

Устройство для реализации данного способа смазывания пресс-форм содержит установленные в неподвижной полуформе 1 (фиг. !,4) баки 2 для смазочного материала, трубопроводы 3 для подачи смазочного материала к насосам 4. Выходные отверстия насосов 4 соединены с коллекторами трубопроводов 5 подачи смазочного материала к форсункам 6, которые расположены встречно друг другу в направлении рабочей поверхности пресс-формы. Коллекторы трубопроводов 5 соединены с форсунками 6 резьбовыми соединениями. Нгс

4 имеет корпус 7 (фиг. 5), обргтньи клапан 8, плунжер 9., снабженный роликами

10. Выходное отверстие насоса 4 снабжено обратным клапаном 11 (фиг. 5,6), предэтвращающим подсос воздуха при всгсывгнии смазочного материала в корпус 7 (фиг. 5).

Форсунка 6 состоит из корпуса 12 (фиг. 2), в котором находится шарик 13, с проточенными в нем отверстиями и снабженный винтом 14, позволя ощим регулировать расход смазочного материала на кажДОЙ форс унке 6. K pÎMp. То!. О, направление впрыска смазочного материала регулируется поворо ом шарика 13 (фиг. 2) относительно оси выходной ч lcTH коллектора трубопроводов 5 (фиг. 1,4}. Нг подвижной полуформе 15 (фиг. 1) жестко закреплены болтовыми соединениями копиры 16 (фиг. 1,3), рабочие,;îâåðõíîñòè которых взаимодействуют при смыкании полуфо1зм с роликами 10 (фиг. 5), устгновленегыми на плунжерах 9. Копиры 16 имеют различные рабочие поверхности, и установлены с возможностью их замены B зазисимости от режима смазывания.

Устройство длн смазывания пресс-формы работает следующим образо;::.

После заполнения смазочным материалом внутренней полости А (фиг. 5) корпусов 7 насосов 4 (фиг. 1,4) устройство готово к работе.

При смыкании пре с-формы копиры 6 входят во взаимодействие с роликами 10 и, прокатывая"ь по ним рябо ей поверхностью, давят на плунжеры 9. При этол смазочный материал под дгвле;-Елем прoxoдит в коллекторы трубопроводов 5 и впрыскиваечся в разъем между полуформгми через форсунки 6. Скорость впрыскг регламентируется величиной угла наклона рeáo÷åé поверхности копиров !6. При параллельном направлении рабочей поверхностгл движение плунжеоов 9 не прсисходит. Рабо ие

I поВерхности Ho!f 3 po!3 16 3»!P!0T p23)i! iiгные профили, поэтому скорость Впрыска смгзо-:. ного материала из противоположных ерорсунок 6 различна в один и тот же момент времени. Таким образом, изменяя скорость впрыска смазочного материала через противоположно расположенные форсунки можно перемещать зону пересечения факелов по всей рабочей поверхности пресс-формы.

При этом масляный туман равномерно обволакивает рабочие поверхности прессформы и осаждается на них тонким слоем, что улучшает качество смазывания.

При р" ñêðûòèè пресс-формы копиры 16 скользят по роликам 10 и возвращBIOT плунжеры 9 в исходное положение, при этом происходит всасывание новой порции СMBзочного материала из баков 2 через .рубопроводы " и обратные клапаны 8 (фиг. 5) во внутреннюю полость A насосов 4 (фиг. 1,4). Наличие двух насосов, работающих независимо друг от друга, обеспечивает возможность применения для сма0 -:-ывгния двух смазочных м"ò. åðèàëîâ, наП 13ИМЕР, ПРОТИВ033ДИРНВЯ СМЯЗК2 ТИП2

«Алюминол» H разделительная С0,1(гHf!2

«Злитол», дающих различный зфф кт.

Кроме того, смазочный материал, íBxo2, дясь В коллекторе трубопроводов 5, нагревается перед nonaданием на пресс-форму, чем снижается термоудар, возникающий при использовании Водоргстгоримых смгзок, d зто позволяет повысить сгойкость прессфо;)МЫ.

Q0 . Bell bi.feние cм гзoчноn0 M BTei! HB. 13 НРоИСХОДHT В ПОЛУЗ2К1зblTУЮ ПРЕСС вЂ” фOОМУ, BДОЛЬ р33Те iI2. Кол ичест)3с форсуHÎK определяется конструкцией отливок. Процесс смазывания осуществляется автомгтически во Время ciMûêàínÿ полуформ.

Впрыск смазочного материала описыf3BeMbIМ уСТройСТВОМ 1112ОИЗВОДИ i СЯ 1)ОД,::BHгением 100-- 250 кгс/см . Устройств", предусматривает Впрыск смазочного материала без помо:ци Воздуха.

5езвOЗД шнОВ 02cilblление п0230. f821 !Pаспылять более вязкие мгтеригль„воз;Iuwi.о нанесение )кидкостей с ":- язхостыо ДО 4.1 с (по Б3-4 !Ipn 18 — 23 I ) и получить::K )»1тия толщиной 25 — -30 мкм.

<

1. Способ смгзывгг!Ня пресс-".рор ;,:итья

110 давлением, Вклеочгеоший ргс!;.Ел енле дозы смгзочногo материала В рг:,ъеме

ПРЕСС-фОрМЫ В НЕОИО.! СМЫК21Ия НОЛуг})орМ

50 пу ем напргвлегнгя факелов смг:-,очно О матерHB. !г параллельно плоскости разьемг пресс-фаз:нь: HBFci p чу Ipvf другу, огличагогцийгя т. м, что, с 11елью рBciггирен1111 те..— нологических воз;; ожностей н по.;ын;ен»я ка H cTB2 см гзыван и я 33 "чет f3 op." leL IPHHH

kpoHTB 1)згимодействия БСTp "чньгх Г 2хелОВ эдоль пл.-.скости разъема пресс-е1 GpM!=. сма.30»11ûé ю г . ериал ВО ВOTp час. х факелB) подают с ргзли-11 ым ускорение;I.

1588495

Фаг.2

2. Устройство для смазывания прессформ литья под давлением, содержащее форсунки, сопла которых расположены в плоскости, параллельной плоскости разъема пресс-формы, и направлены навстречу друг другу, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества смазывания за счет перемещения фронта взаимодействия встречных факелов вдоль плоскости разъема прессформы, оно снабжено регулятором скоростей подачи смазочного материала через сопла форсунок, выполненным в виде плунБ жерных насосов и копиров, взаимодействующих с плунжерами, причем рабочие поверхности копиров имеют отличающиеся друг от друга профили.

1588495

I 588495 1588495 ,6-В

Сост а интел ь А. Со кол о в

Редактор М. Товтин Техред А. Кравчук Корректор М. Самборская

Заказ 2503 Тираж 633 11од пи с нос

11НИИПИ Государственного комитета но изобретениям и о гкргятиям при ГКНТ СССР

1! 3035, Москва, >К вЂ” 35, Раушская наб., д. 4/5 (1роизводствс ttll()-издательский комбинат «1!атснт», г. Ужгород, vl. Гагарина, 101