Способ изготовления акустических плит

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении акустических гипсоминераловатных плит. С целью повышения производительности и снижения трудоемкости изготовления изделий по способу изготовления акустических гипсоминераловатных плит из минераловатного вкладыша путем заливки его гипсовым шламом минераловатный ковер, выходящий из камеры тепловой обработки, непрерывно подают в зону нанесения гипсового шлама с одновременным переводом ковра-заготовки из горизонтального в вертикальное положение путем поворота его на 90° вокруг продольной оси, затем обжимают ковер ветвями формирующих транспортеров, заливают гипсовым шламом пространство между ковром и ветвями транспортера и разрезают на отдельные изделия. Повышение производительности труда и снижение трудоемкости изготовления изделий достигается за счет устранения затрат времени на сборку форм перед формованием изделий и разборку их после набора прочности, а также за счет исключения операции предварительной нарезки минераловатных вкладышей. 3 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5I)5 В 28 В l 52

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4421771/23-33 (22) 23.05.88 (46) 30.08.90. Бюл. № 32 (7l ) Уральский научно-исследовательский и проектный институт строительных материалов (72) Г. Ф. Тобольский, В. И. Фоменко, Ф. А. Л атыпов, В. П. Л ял и н и 1О. А. Колпаков (53) 662.998.3 (088.8) (56) Авторское свидетельство СССР № 101 1372, кл. В 28 В 37/04, 1980.

Авторское свидетельство СССР № 974802, кл. Е 04 В 1/84, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКИХ ПЛИТ (57) Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении акустических гипсоминераловатных плит. С целью повышения производительности и снижения трудоемкости изготовления издеЛий

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве акустических гипсоминераловатных плит.

Целью изобретения является повышение производительности и снижение трудоемкости изготовления изделий.

Изготовление акустических гипсоминераловатных плит ведут в следующей последовательности. Минераловатный ковер подается в камеру полимеризации для тепловой обработки, непрерывно выходя из камеры, переводится из горизонтального положения в вертикальное путем поворота вокруг продольной оси на 90 и в таком виде захватывается ветвями формующего транспортера с формами, ковер-вкладыш фиксируют в фор,мах пуансонами, образованные при этом пус„„SU„„1588551 по способу изготовления акустических гипсоминераловатных плит из минераловатного вкладыша путем заливки его гипсовым шламом минераловатный ковер, выходящий из камеры тепловой обработки, непрерывно подают в зону нанесения гипсового шлама с одновременным переводом ковра-заготовки из горизонтального в вертикальное положение путем поворота его на 90 вокруг продольной оси, затем обжимают ковер ветвями формующих транспортеров, заливают гипсовым шламом пространство между ковром и ветвями транспортера и разрезают на отдельные изделия. Повышение производительности труда и снижение трудоемкости изготовления изделий достигается за счет устранения затрат времени на сборку форм перед формованием изделий и разборку их после набора прочности, а также за счет исключения операции предварительной нарезки минераловатных вкладышей. 3 и.:., 1 табл. тоты между минераловатными вкладышами и ветвями формующих транспортеров заполняются ги псовы м шла мом, после достижения изделиями разборочной прочности, ковер разрезается на отдельные изделия.

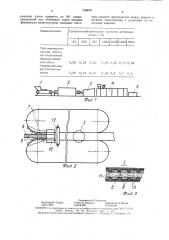

На фиг. 1 схематично показана линия изго;-овления гипсоминераловатных плит, вид сбоку; на фиг. 2 — формующий транспортер, бункер выдачи гипсового шлама, прикатывающий валик, вид сверху", на фиг. 3 — — узел 1 на фи г. 2.

Линия изготовления гипсоминераловатчых плит состоит из раскладчика гидромассы с транспортером 1, камеры 2 полимеризации устройства 3 поворота ковра, формообразующего транспортера 4, упаковщика 5.

Формующий транспортер работает следующим образом.

1588551

Минераловатный ковер 6, предварительно переведенный из горизонтального в вертикальное положение, захватывается ветвями формуюшего транспортера 7. К рабочей поверхности транспортеров 7 прикреплены эластичные формообразующие элементы с пуансонами 8 для образования перфорации. Причем расстояние между противоположными пуансонами в момент соприкосновения с минераловатным ковром равно толщине последнего. Таким образом

Ковер оказывается защемленным между ветвями транспортеров 7 и фиксируется с помощью элемента 9 в этом положении на

Период заливки гипсового шлама и его отверждения. Пространство между минераЛоватным ковром и эластичными элементами из раздаточного бункера 10 заполняется гипсовым шламом 11. Свободная поверхность полученного гипсоминераловатного ковра заглаживается валиком 12 .

После достижения разборочной прочности изделий на выходе из транспортера гипсоминераловатная полоса раскраивается на плиты заданных размеров.

Пример. Гидромасса, состоящая из минераловатной ваты и связующего, подается в раскладчик для формования непрерывного ковра шириной 550 и толщиной 12 мм.

После формования и вакуумирования ковер подается в камеру полимеризации для тепловой обработки. Высушенный ковер с заполимеризованным связующим, выходя чз камеры, непрерывно вдоль оси поворачивается на 90 и переводится из горизонтального положения в вертикальное и поступает в пространство между транспортерами с вертикально расположенными ветвями. Ветви транспортера фиксируют ковер в вертикальном положении и, смыкаясь, образуют подвижные формы размером

600Х600ХЗО мм, в которые непрерывно сверху через щели заливается гипсовый шлам и прикатывается валиком.

Формование изделий производится со скоростью 1 м/мин. При достижении гипсовым шламом разборочной прочности, примерно через 10 мин после заливки, производится раскрытие ветвей формуюших транспортеров с одновременным членением или разрезкой ковра на изделие. Готовые изделия складируются и передаются для дальнейшей отделки.

В результате получают акустические гипсоминераловатные плиты с размерами

600>(600)<30 мм, имеющие перфорированные покровные слои из гипса и среднюю часть в виде минераловатного вкладыша. Акустическая гипсоминераловатная плита состоит из минераловатного среднего слоя — основы и покровных гипсовых перфорированных слоев.

Минераловатная плита — — основа имеет толщину 12 мм, плотность 150 — 175 кг/м, сжимаемость 3 — 500.

Перфорация на покровных слоях гипсоминераловатных плит получается после заполнения гипсовым шламом пустот, образуемых несоприкасаюшимися поверхностями минераловатной плиты и формообразующего транспортера. Для получения гипсовых слоев способом заливки используют гипсовый шлам с содержанием воды 50 — 70%, это соответствует гипсоводному отношению от

2:1 до 1,5:1. В покровном гипсовом слое снаружи перфорация имеет вид отпечатка полусферы диаметром 20 мм. В месте кон такта — примыкания пуансонов к мине раловатной плите образуется отпечаток диаметром 5 — 6 мм. Отпечатки на минераловатной плите — это поверхности, свободные от гипсового слоя, характеризуют степень перфорации и акустические свойства плиты. Степень перфорации покровных слоев при отпечатках диаметром 5 — 6 мм составляет 25 — 3000. Коэффициент звукопоглощения приведен в таблице. В зависимости от величины коэффициента звукопоглошения плиты относятся к классу СВ-22.

Реверберационный коэффициент звукопоглощения акустических плит.

25 Гигроскопичность гипосминераловатных плит характеризуется сорбционным увлажнением и составляет не более ЗЯ.

Предлагаемый способ осуществляется непрерывно, механизировано, операции по подготовке и распалубке формообразующего

ЗО транспортера совмешаются по времени с другими операциями, что и дает повышение производительности труда и снижение трудоемкости в сравнении с прототипом.

На формообразующей поверхности 13 (фиг. 3) крепятся эластичные коврики с пуансонами. Эти пуансоны, соприкасаясь с минераловатным ковром после заливки шлама твердения и раскрытия формообразующих транспортеров, образуют перфорацию в гипсовых покровных слоях.

Повышение производительности труда и снижение трудоемкости изготовления изделий достигается за счет устранения затрат времени на сборку форм перед формованием изделий и разборку их после набора изделием разборочной прочности, а также

45 за счет исключения операции предварительной нарезки минераловатных вкладышей — операций, присущих известному способу и исключаемых при изготовлении изделий по предлагаемому способу.

Формула изобретения

Способ изготовления акустических плит путем заливки минераловатной заготовки гипсовым шламом, отличающийся тем, что, с целью повышения производительности и снижения трудоемкости изготовления изделий, минераловатный ковер, выходящий из камеры тепловой обработки, непрерывно переводят из горизонтальной плоскости в верти1588551 кальную путем поворота на 90 вокруг продольной оси, обжимают ковер ветвями формующих транспортеров, заливают гипсоНаименование

Среднегеометрические частоты активных полос, Гц

IL1((125 250 500 1000 2000 4000 5000

Гипсоминераловатная плита, изготовленная

0,08 0,28 0,65 0,90 0,82 0,73 0,68

0,06 0,23 0,63 0,96 0,8 0,7 0,6

Составитель В. Кошелева

Редактор Ю. Середа ТехредА. Кравчук Корректор Л. Патай

Заказ 2505 Тираж 506 Подписное

ВНИИПИ Государственного комитета по изобретениям-и открытиям прн ГКНТ СССР ! !3035, Москва, Ж вЂ” 35, Раушская наб., л. 4;5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина. !О! предлагаемым способом

Универсальная акустическая плита вым шламом пространство между ковром и ветвями транспортера и разрезают на отдельные изделия. б У 73

Puz 3