Брикет шлакообразующей смеси для наведения шлака

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к выплавке стали в дуговой печи. Целью изобретения является интенсификация процесса плавки и снижение стоимости стали. Брикет шлакообразующей смеси для наведения шлака содержит, мас.%: пылевидные отходы газоочистки сталеплавильного производства 65-80, отходы переработки слюдисто-флюоритовых руд 10-25 и жидкое стекло остальное. Применение брикетов позволяет на 10-15 мин сократить время окислительного периода плавки и снизить стоимость стали. 1 табл.

(Р1)У С 21 С 5/54

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПРИ fHHT СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОУСНОММ СВИЩТВЪСТВУ (21) 4626061/31-02 (22) 23.11.88 (46) 30.08.90. Бюл. Ф 32 (71) Пензенский политехнический институт (72) В.А.Грачев, Н.А.Горелов, А.П.Наумов и В,В.Лашин (53) 669,18,046,558,7 (088,8) (56) Авторское свидетельство СССР

У 1371979, кл. С 21 С 5/54, 1988.

Авторское свидетельство СССР

Р 1379316, кл. С 21 С 7/064, 1988. (54) БРИКЕТ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ

ДЛЯ НАВЕДЕНИЯ ШЛАКА

Изобретение относится к металлургии, в частности к выплавке стали в дуговой печи.

Цель изобретения - интенсификация процесса плавки и снижение стоимости стали.

Предлагаемый брикет шлакообразующей смеси для наведения шлака содержит, мас.X: пылевидные отходы газоочистки сталеплавильного производства

65-80, отходы переработки слюдистофлюоритовых руд 10-25 и жидкое стекло остальное.

Пылевидные отходы газоочистки сталеплавильного производства — продукт очистки газов при производстве стали в дуговых электропечах - имеют следующий химический состав, мас.Х» СаО

6,9-7,4, Mg0 2,0-2,75; SiOg 4,9-,6,0, А1 0ь 0,36-0,68, Ре»0 остальное, Отходы переработки слюдисто-флюоритовых руд содержат, мас,X: CaF< 15„,80„„1588780 А 1

2 (57) Изобретение относится к металлургии, в частности к выплавке стали в дуговой печи, Цель изобретения интенсификация процесса плавки и снижение стоимости стали. Брикет шлакообразующей смеси для наведения шлака содержит, мас,X: пылевидные отходы газоочистки сталеплавильного произ" водства 65-80, отходы переработки слюдисто-флюоритовых руд 10-25 и жидкое стекло остальное. Применение брикетов позволяет на 10-15 мин сокра» тить время окислительного периода плавки и снизить стоимость стали, 1 табл.

30, SiO< 8-12, (CaCO +MgCO ) остальное. Они образуются в результате переработки слюдисто-флюоритслзых руд при получении флюорита.

Ни один из укаэанных материалов не используются, для хранения требуют дополнительных площадей, при хранении выветриваются. И если стоимость отходов газоочистки практически равна нулю, то стоимость отходов переработки слюдисто-флюоритовых руд находится в пределах стоимости их перевозки.

Применение этих материалов в совокупности значительно сокращает себестоимость выплавляемой стали.

Введение в брикет шлакообразующей смеси отходов газоочистки менее нижнего предела приводит к ухудшению кинетических условий раскисления стали, с увеличением количества отходов

1газоочистки вьппе верхнего предела сокращается в составе брикета количе1588780 ство отходов переработки слюдистофлюоритовых руд и связующего жидкого стекла, в результате чего прочность брикета оказывается недостаточной и используемые в брикете шлакообразующей смеси отходы газоочистки вторично выбрасываются с отходящими газами в атмосферу, а эффективность использования брикетов резко сокращается.

Количество отходов газоочистки обусловлено также технологическим процессом плавки и является оптимальным с точки зрения образования окислительного шлака. Наличие в отходах газоочистки 85% окислов железа обеспечивает интенсивное протекание реакции окисления углерода за счет наличия кислорода в виде недовосстановленных окислов железа (главным обра- 2О зом закиси железа), Превышение содержания в брикете отходов газоочистки более 80% сокращает наличие в шлаке остальных составляющих.

На эффективность окислительного 25 процесса большое влияние оказывает вязкость шлака, так как жидкоподвижные шлаки хорошо перемешиваются в период кипения. Диффузия окислов железа из верхних слоев в нижние в этих шлаках происходит с большой скоростью.

Иидкоподвижные шлаки интенсивно снабжают металл кислородом и потому способствуют протеканию процесса обезуг" лероживания. Обратное наблюдается при ведении плавки под сильно густыми шлаками. Нижний слой шлака быстро обедняется закисью железа, Поступление окислов железа из верхних слоев шлака в нижние в густых шлаках происходит с меньшей скоростью. Поэтому при ве-.

40 денни плавки под сильно густыми шла.ками переход кислорода из шлака в металл и связанное с этим окисление углерода HpoTeKGH)T с небольшими ско- 45 ростями даже при высокой температуре ванны и высоком содержанием закиси железа в шлаке.

Создание условий, благоприятно способствующих вышеперечисленным требованиям удовлетворяет наличие в брикете отходов переработки слюдисто"флюо,ритовых руд, состав и свойства которых обеспечивают наведение в печи шлака, обладающего оптимальной вязкостью и рафинирующей способностью.

Превышение верхнего предела содержания отходов переработки слюдистофлюоритовых руд резко сокращает количество отходов газоочистки и соответственно.ркислов железа в брикете, что отрицательно сказывается на продолжительности окислительного периода, уменьшение же ниже нижнего предела приводит к образованию шлака, не обеспечивающего выполнения поставленной цели .

Таким образом, при использовании брикета с оптимальным содержанием пылевидных отходов газоочистки сталелитейного производства и стходов переработки слюдисто-флюоритовых руд, а также связующего, содержащего SiOy и Na O в печи образуется шлак оптимальный по составу и свойствам, обеспечивающий выполнение поставленной задачи.

Количество связующего ь укаэанных пределах позволяет изготавливать брикеты достаточной прочности.

Изготовление брикетов осуществляли на гидравлическом прессе при удельных давлениях 20 МПа. Брикетам придавали форму цилиндров с диаметром 100 мм и высотой 50 мм. После формирования брикеты подвергали термической сушке, Сухая прочность брикетов составляла

4,5-9,0 МПа.

При проведении окислительного про" цесса брикеты загружали в печь обыч" ным путем, расплавляли, в результате чего образовался шлак, способствующий эффективному окислению углерода.

При проведении сравнительных плавок сопоставляли результаты обработки стали известной смесью и шламом, наведенным из предлагаемых брикетов, Обработке подвергали сталь следующего состава, мас.%: 0,42-0,47 С, 0,09-0,12

Si, 0,15-0,25 Мп 0,05 S, 0,05 Р; Ре остальное. Температура расплава стали, при которой начинали окислительный период составляла 1510-1530 С. о

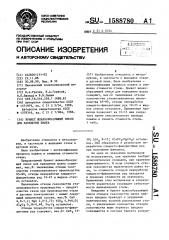

Результаты проведенньг плавок приведены в таблице.

В первой строке таблицы приведены данные, полученные при применении известной смеси, содержащей, мас,%: отходы газоочистки сталеплавильного производства 23, отходы переработки слюдисто-флюоритовых руд 10, жидкое стекло — шамот 10, известь 57 в последующих — от использования предлагаемых брикетов.

Как видно из таблицы, применение предлагаемых брикетов шлакообразующей смеси для наведения окислительного

Формула изобретения

Брикет шлакообразующей смеси для наведения шлака при плавке стали в дуговой электропечи, содержащий пылевидные отходы газоочистки сталеплаВремя окисли»

Расход смеси (брикетов), кг/т стали

Состав смеси для обработки, мас. Х

Пример тельноОтходы газоочистки сталепла- ° . вильного

Жидкое стекло

Отходы переработки. схподисто флюоритовых руд

ro neриода, мин производства

40-50 25-40

26

24

22

42

34

32

28

17,5

10

10

63

72,5

Составитель К.Сорокин

Редактор М,Недолуженко Техред Л.Сердюкова

Корректор М.Максимишинец

Подписное

Заказ 2517

Тираж 500

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

158 шлака более эффективно, позволяет на

5-15 мин сократить время окислительного периода.

Промышленные испытания предлагаемых брикетов шлакообразующей смеси . для наведения окислнтельного шлака, проведенные на дуговых электропечах

ДСП-5 показали положительные результаты.

Известный .1

Предлагаемый

3

5

8780 6 вильного производства, о т л и ч а ю—

Ю шийся тем, что, с целью интенсйфикации процесса плавки и снижения

5 стоимости стали он дополнительно соФ держит отходы переработки слюдистофлюоритовых руд и жидкое стекло при следующем соотношении компонентов, мас,Х:

Пылевидные отходы газоочистки сталеплавильного производства 65-80

Отходы переработки слюдисто-флюоритовых

15 10-25

Жидкое стекло Остальное