Способ изготовления керамического пакета пластинчатого теплообменника

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано при производстве керамических теплообменников и позволяет повысить эксплуатационную надежность путем улучшения газоплотности пакета. Из шихты формуют односторонне оребренные пластины, сушат их, затем плоские поверхности и верхние кромки ребер смежных пластин промывают водой и смачивают жидкой шихтой, собирают в пакет, обжигают, заполняют периферийные каналы увлажненной шихтой, снова сушат пакет и повторно обжигают. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 F 28 F 3 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4485306/24-06 (22) 05.07.88 (46) 30.08.90. Бюл. № 32 (71) Проектный институт «Авторемпромпроект» (72) В. А. Бреславский, В. А. Горемыкин, И. Н. Куцук, А. В. Малинов, Д. А. Худолей и Е. А. Петрович (53) 621-565.94 (088.8) (56) Патент США № 4362209, кл. F 28 F 3/10, опублик. 1978.

Изобретение относится к промышленной теплоэнергетике и может быть использовано при производстве керамических теплообменников.

Цель изобретения — повышение эксплуатационной надежности путем улучшения газоплотности пакета.

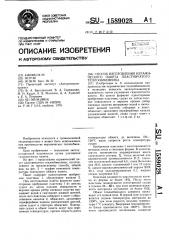

На фиг. 1 представлен керамический пакет пластинчатого теплообменника, изготовленного по предлагаемому способу, общий вид; на фиг. 2 — график изменения температуры повторного обжига пакета.

Пакет содержит односторонне оребренные пластины 1, образующие каналы 2.

При изготовлении пакета формуют односторонне оребренные пластины 1 из шихты; сушат их, затем плоские поверхности и верхние кромки ребер смежных пластин промывают водой и смачивают жидкой шихтой, после чего пластины собирают в пакет с образованием каналов 2, обжигают, заполняют периферийные каналы увлажненной шихтой, затем сушат и пбвторно обжигают. Повторную сушку и обжиг пакета ведут при переменных температурах, причем скорость роста

„„Я0„„1589028 (54) СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПАКЕТА ПЛАСТИНЧАТОГО

ТЕПЛООБМЕННИКА (57) Изобретение м. б. использовано при производстве керамических теплообменников и позволяет повысить эксплуатационную надежность путем улучшения газоплотности пакета. Из шихты формуют односторонне оребренные пластины, сушат их, затем плоские поверхности и верхние кромки ребер смежных пластин промывают водой и смачивают жидкой шихтой, собирают в пакет, обжигают, заполняют периферийные каналы увлажненной шихтой, снова сушат пакет и повторно обжигают. 1 з.п.ф-лы, 2 ил. температуры обжига до величины 100—

120 С выше скорости роста температуры сушки.

Оребренные пластины 1 изготавливаются методом литья в гипсовые формы. В качестве шихты применяется кардиеритовая масса следующего состава, % тальк молотый для керамической промышленности 21,2; глинозем технический молотый 4,5; глина Веселовская 26,6; каолин глуховецкий 1 или 11 сорта

6; шамот-высокоглиноземистый кирпич ВГК

40,1; сода кальцинированная 0,1; жидкое стекло натриевое 0,3.

Конечная влажность пластин после выемки из формы не более 18%. После этого пластины подвергаются естественной сушке в течение 24 — 48 ч, при этом конечная влажность материала составляет не более 10%.

Обжиг теплообменного элемента производят в 3-зонной печи. В первой зоне осуществляется подъем температуры материала до

1300 с, при этом скорость подъема температуры 1 С в минуту. Выдержка теплообменного блока производится при 1260 С. После этого производится постепенное снижение

1589028

Формула изобретения

Фиг. ! 00!I

WO

Md ао

CiIM

180

2а Л Л! Л Ла 45 М Ы г,ч

Фиг.2

Составитель Ж. Можаева

Редактор Т. Парфенова Те<зедA. Кравчук Корректор А. Осауленко

Заказ 2529 Тираж 548 Подписное

ВЕ(ИИПИ Государственного комитета но изооретениям и открытиям при ГКНТ СССР ! I 3()35, Моска а, Ж вЂ” 35, Раутнска н наб., д. 4/5

Производственно-издательский конбин,т «Патент», г ужгород, i,ë. Гагарина, IO! температуры в зоне иодстуживания до 180 С.

Окончательное охлаждение блока производится вне печи. Конечная влажность шихты в каналах 2 — 18%. Повторный обжиг теплообменного элемента выполняют также в 3зонной печи, однако скорость подъема температуры до 100 — 120 С составляет 5 С в мин.

Конечная влажность шихты в каналах при

100 — 120 С составляет 1%. Дальнейший обжиг ведут по описанному графику (фиг. 2), Предлагаемый способ повышает эффективность работы теплообменного элемента за счет улучшения его газоплотности.

1, Способ изготовления керамического пакета пластинчатого теплообменника путем формования односторонне оребренных пластин из шнхты с последующей сушкой и сборкой их в пакет с образованием каналов, обжига, заполнения периферийных каналов увлажненной шихтой и повторного обжига, отличающийся тем, что, с целью повышения эксплуатационной надежности путем улучшения газоплотности пакета, перед сборкой в пакет плоские поверхности и верхние кромки ребер смежных пластин промывают водой и смачивают жидкой шихтои, после чего и перед повторным обжигом пакет "ушат.

2. Способ по а. 1, отличающийся тем, что повторные сушку и обжиг пакета ведут при переменных температурах, причем скорость роста температуры обжига до величкн ;:

100 — 120 С выше скорости роста температуры сушки.