Устройство для получения тонкодисперсных систем

Иллюстрации

Показать всеРеферат

Изобретение относится к смешению, эмульгированию, гомогенизации и диспергированию как жидких, так и твердых веществ. Использование устройства позволяет повысить степень дисперсности смеси при одновременном повышении производительности. Из смесительного контура жидкость поступает в насос. По входному трубопроводу жидкость подается на генератор импульсов давления. Подпорно-кавитирующий завихритель, выполненный в виде, например, неподвижной крыльчатки, осуществляет закрутку потока. Под действием центробежной силы в смеси происходит отделение грубодисперсной фракции в узле разделения. Часть смеси направляется на повторную обработку, а часть отводится из устройства. Требуемое соотношение потоков регулируется вентилями. 2 ил.

СОЮЗ COBETCHHX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК рцэр В 01 Р 5/10, 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А STOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4405923/31-26

I (22) 08.04.88 (46) 07.09.90. Бюл. И 33 (71) Институт технической механики

АН УССР (72) В.В. Пилипенко, В.А.Задонцев, И.К.Манько, Н.А.Дэоз, В.В.Волков, В.П.Северин и В.И.Костюк (53) 66.063(088.8) (56) Авторское свидетельство СССР

М 505444, кл. В 06 В 1/18, 1972, Патент CIIIA F 4127332, кл. В 01 F 5/02, 1978. (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ СИСТЕМ (57) Изобретение относится к смешению, эмульгированию, гомогенизации и диспергированию как жидких, так и

Изобр етение относится к смешению, эмульгированию, гомогенизации и диспергированию как жидких, так и твердых веществ и может быть использовано в химической, пищевой, горнодобывающей промышленности.

Целью изобретения является повышение степени дисперсности смеси и производительности установки.

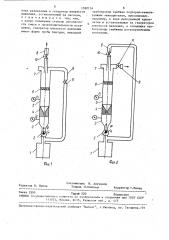

На фиг. 1 представлено схематически предлагаемое устройство; на фиг. 2— то же, вариант.

Устройство содержит смесительный контур I, насос 2, входной трубопровод 3, за которым установлен генератор 4 импульсов давления, выходной трубопровод 5 которого содержит подпорно-кавитирукщий завихритель 6, выполненный, например, в виде непод„.,80„„1590124 А 1

2 твердых веществ. Использование устройства позволяет повысить степень дисперсности смеси при одновременном повышении производительности. Из смесительного контура жидкость поступает в насос. По входному трубопроводу жидкость подается на генератор импульсов давления. Подпорно-кавитирующий завихритель, выполненный в виде, например, неподвижной крыльчатки,, осуществляет закрутку потока. Под действием центробежной силы в смеси происходит отделение грубодисперсной фракции в узле разделения.

Часть смеси направляется на повторную обработку, а часть отводится из устройства. Требуемое соотношение потоков регулируется вентилями. 2 ил. вижной крыпьчатки, и соединен с узлом 7 разделения; имеющим отводящие трубопроводы 8 и 9 с регулировочными вентилями 10 и 11.. При этом трубопровод грубодисперсных фракций (9 на фиг.1 и 8 на фиг.2) подсоединен к входу в насос 2.

Устройство работает следующим образом.

Из смесительного контура 1 жидкость с требуемым составом компонентов поступает в насос 2, откуда по входному трубопроводу 3 под давлением Р подается на генератор 4 импульсов давления. При этом в критической части генератора скорость потока. возрастает,, а давление уменьшается, в результате чего возникает кавитациониый режим течения.

1590124

В диффузорной части генератора периодически растет кавитационная полость (суперкацерна) и, достигнув

Определенной величины, открывается, сносится по потоку и в области повы5 шенных давлений схлопывается. При этом в выходном трубопроводе 5 создаются импульсы давления, под воздействием которых происходит перемеши- 10 вани е, кавитационно-кумулятивное измельчение, диспергирование, гомогенизация эмульгиров ание.

Эти процессы протекают не только области схлопывания суперкаверн, а благодаря высокой интенсивности импульсов давления Р на всем пути перемещения диспергируемых компонен.сов в трубопроводе 5 от генератора до подпорно-кавитирующего завихри-. 20 т еля

Поцп орно-кави тирующий завихрит ель б об есп ечивает постоянным и оптимальным отношение давления B :зыходном трубопроводе P 4 к давлению Р, определяюшим режим работы генератора.

Соотношение давлений Р< /P зависит от соотношения площади проходного сечения подпорно-кавитирующего завихри, еля Г л к площади критиЧеского сече30

p:ÿ генератора F о. Пределы режимов

11аботы генератора обеспечивают установкой соотношения Р,:/Р „ в диапазоне

П .,3-, б, Поскольку величина давления

Р достигает 707. от давления P то

Потенциальная энергия потока жидкости

3а генератором составляет значительНую величину. Поэтому подпорно-кавит ирующий эпемент выполняет преобра:!ование потенциальной энергии потока

40 жщкости в энергию кавитационно-куму.лятивного воздействия на диспергируемые частицы.

Кроме того, подпорно-кавитирующий, завихритель, выполненный в виде на45 пример, неподвижной крыльчатки, многозахоцного шнека и так далее, осуществляет и закрутку потока, что позволяет центрифугированием отделить

r póoñäèñïåpñíûe фракции. При этом возможны два варианта выполнения узла

S0 отделения груб одисперсных фракпий

i@èã.1 и 2) . Когда диспергируемый компонент имеет удельную плотность вьппе, чем средняя удельная плотность потока (фиг. 1, его более крупные частицы перемещаются в пристеночную область выходногo трубопровода и далее подается по трубопроводу 9 через вентиль 11 к входу в насос 2 для повторной обработки. В противном случае (фиг.2), т.е. когда диспергируемый компонент имеет удельную плотность ниже плотности потока, грубодисперсная фракция переме|пается к оси потока и через вентиль 10 по трубопроводу 8 подается на вход в насос 2 для повторной обработки.

Изменение соотношения обьемов раз« деляемых в узле 7 потоков грубо- и тонкодисперсных фракций, а следовательно, и степени дисперсности получаемой эмульсии осуществляется регулировочными вентилями 10 и 11, установленными на отводящих трубопроводах 8 и 9.

Исходя из производственных условий, предлагаемое устройство может реализовать следующие случаи работы (фиг. I)

Получаемая эмульсия > суспензия, смесь и так далее во всем объеме удовлетворяетт з аданным тр еб ов аниям в части степени дисперсности. В этом случае вентиль 11 закрыт и готовая продукция отводится по трубопроводу 8 °

Степень дисперности получаемой продукции не соответствует заданной. В этом случае вентиль 10 закрыт и весь объем диспергируемых компонеНтов через вентиль 11 по трубопроводу 9 возвращается на повторную обработку.

Часть компонентов потока не достигла требуемой степени дисперности.

Регулировочными вентилями 10 и I! устанавливается такое соотношение расходов через отводящие трубопроводы

8 и 9, при котором вся фракция, имеющая дисперность, не соответствующую требуемой, отделяется и поступает на повторную обработку °

Аналогично эти же случаи реализуются и при выполнении устройства по схеме, представленной на фиг ° 2.

Использование предлагаемого устройства в различных отраслях промьппленности, например пищевой, химической, горнодобывающей, позволяет получать высококачественные суспензии, эмульсии и прочие, повысить производительность и снизить энергозатраты, при этом конструкция устройства отличается простотой изготовления, что дает экономический эффект.

Ф о р мул а и з о б р е т е ни я

Устройство для получения тонкодисперсных систем, содержащее входной, выходной и отводящие трубопроводы, 1590) Составитель Ю. Алуханов

Техред. Л.Олийнык Корректор Т.Малец

Редактор И. Шулла

Заказ 2595 Тира3к 520 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101 узел разделения и генератор импульсов давления, установленный за насосом, о т л и ч а ю щ е е с я тем, что, с целью повышения степени дисперсно—

5 сти смеси и производительности установки, генератор импульсов давления имеет форму трубы Вентури, выходной

24 б труб опров од снабжен подпорно-кавитирующим эавихрителем, выполненным, например, в виде неподвижной крыльчатки и установленным за генератором импульсов давления, а отводящие трубопроводы снабжены регулировочными вентилями.