Способ изготовления куполообразных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления изделий куполообразной формы типа днищ. Цель изобретения - расширение технологических возможностей и диапазона типоразмеров получаемых изделий, а также обеспечение экономичности процесса. Осуществляют обжим и формообразование центральной зоны исходной цилиндрической заготовки. Заготовку обжимают за один переход, выполняя заворот кромки отверстия на угол 30...60° к продольной оси заготовки. Формообразование центральной части выполняют за две операции путем предварительного деформирования завернувшейся при обжиме кромки до совмещения ее с плоскостью, перпендикулярной продольной оси заготовки. После расточки и закрытия центрального отверстия путем приварки плоской заглушки окончательно штампуют одновременно центральную зону сформованной заготовки и приварную заглушку, придавая им куполообразную форму. Процесс деформирования осуществляют на прессе при его переналадке для проведения отдельных операций. 4 ил.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Ц1)S В 21 К 1/76

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СССР (21) 4476953/25-?7 (22) 23.06.88 (46) 07.09.90. Бюл. У 33 (7 1) Научно-производственное объединение по технологии машиностроения

"ЦНИИТМАШ" (72) Е.Н.Мошнин, Н.И.Ромашко, С.А.Елецкий, П.С.Рябов, H.Е.Мошнин и В.A.Îäíîäóøíüé (53) 621,73(088.8) (56) Романовский В.П. Справочник по холодной штамповке. — Л.: Машиностроение, 1979, с. 229. рис. 196. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КУПОЛООБРАЗНЫХ ИЗДЕЛИИ (57) Изобретение относится к обработке металлов давлением, а именно к технологии изготовления изделий куполо— образной формы типа днищ. Цель изобретения — расширение технологических возможностей и диапазона типоразмеров получаемых иэделий, а также обеспечеИзобретение относится к обработке металлов давлением, а именно к технологии изготовления куполообразных изделий типа днищ.

Цель изобретения — расширение технологических возможностей и диапазона типоразмеров получаемых изделий, а также обеспечение экономичности процесса.

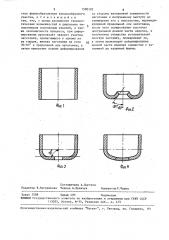

На фиг. 1 показана исходная заготовка; на фиг. 2 — заготовка после .первого этапа деформирования; на фиг. 3 — то же, после предварительного формообразования центральной зоны; на фиг. 4 — готовое изделие.

ÄÄSUÄÄ 1590192 А 1

° 2 ние экономичности процесса. Осуществляют обжим и формообразование центральной зоны исходной цилиндрической заготовки. Заготовку обжимают за один переход, выполняя заворот кромки отверстия на угол 30-60 к продольной . оси заготовки. Формообразование центральной части выполняют за две операции путем предварительного деформирования завернувшейся при обжиме кромки до совмещения ее с плоскостью, перпендикулярной продольной оси заготовки. После расточки и закрытия центрального отверстия путем приварки плоской заглушки окончательно штампуют одновременно центральную зону сформованной заготовки и npuDàðíóþ заглушку, придавая им куполообразную форму. Процесс деформирования осуществляют на прессе при его переналадке для проведения отдельных операций. 4 ил.

Способ осуществляют следующим образом.

Исходную цилиндрическую заготовку деформируют обжимом, производя заво" рот ее участка, прилегающего к одному из торцов, внутрь заготовки на угол о

30 — 60 к продольной оси заготовки.

К полученному выступу прилагают усилие деформирования со стороны внутренней поверхности заготовки до совмещения его с плоскостью, перпендикулярной продольной оси заготовки.

Производят расточку центральной донной части изделия. В полученное отверстие устанавливают плоскую заглуш1590.1 92 ку, приваривают ее и производят деформирование донной части изделия: совместно с заглушкой„

Исходная полая цилиндрическая за5 готовка должна иметь диаметр и толщину стенки, соответствующую изделию с припуском на угар и последующую механическую обработку;

Обжим и предварительное формообразование центральной части заготовки

Подлежат осуществлению в горя:.:ем состоянии, так как заготовка толстостенная и деформируется при этих операциях со значительными степенями деформа-15 ций, но окончательное формообразоваНие центральной части возможнс выполнять в холодном состоянии. ввиду небольших величин деформаций, протекающих при заключительной операции. 20

Следовательно, при изготовг.енин

Куполообразных изделий требуется тслько два нагрева заготовки — под обжим

И предварительное формообразование, a при применении штампа с закладным центральным вкладышем пуансона, заводимым в матрицу после обжима, можно осуществлять штамповку изделия с одного нагрева.

Выполнение обжима и формообразова- 30 ния центральной части заготовки последовательно позволяет увеличить объем металла, вытесняемого в зту зсну эа одну операцию обжима и при послепукщей операции формообразования получать

35 отверстие в заготовке. диаметрсм, не превышающем 0,5 наружного диаметр-! изделия, Большой диаметр отверстия нежелателен по условиям прочности, так как тогда сварной шов перемещается у куполообразного изделия типа эллиптического или коробового днища в зону с более крутым радиусом скругления и кроме того увеличивается диаметр сварного шва. 45

При предварительной операции фсрмообразов";ия центральной зоны заготовки распрямление завернувшейся кромки отверстия обеспечивает необходимое расположение под сварку стыкуемых кромок заготовки и заглушки.

Ограничение заворота кромки значео вием в 30 -60 вызвано необходимостью обеспечения условия распрямления кромки посредством разгибки под дейБ ствием опускания пуансона штампа. При меньшем угле наряду с разгибкой будет происходить осадка кромки и cJIt довательно, часть метar ;а не исполь— зуется на уменьшение диаметра отверстия, Минимальная величина заворота ограничена величиной 60, так как большее значение этого угла не даст ощутимого результата, кроме того, с увеличением угла заворота кромки более

60 диаметр отверстия в заготовке после деформирования завернувшейся кромки при обжиме до совмещения с плоскостью, перпендикулярной оси приложения усилия, будет превышать величину 0,5 наружного диаметра заготовки, что не является допустимым по условию прочности. Применение угла заворота кромки к верхнему пределу, т.е ° к 60, предпочтительно для малопласо тичных сталей, например теплоустойчивых.

Пример. Изготавливают заготовку эллиптического днища с повышенной высотой цилиндрического участка корпуса реактора ВВ3Р-1000 на листо-штамповочном прессе 150 мн. Материал заготовки — сталь марки 15Х1Мф. Размеры днища — внутренний диаметр цилиндрического участка 3950 мм, толщина стенки 360 мм, высота цилиндрического участка 450 мм.

Исходная цилиндрическая заготовка имеет внутренний диаметр 3950 мм и толшину 370 мм. Ее нагревают до

1150 С, при этом материал заготовки о имеет достаточную пластичность. Нажатием пуансона на торец заготовки осуществляют ее продольный обжим до завоо рота кромки на угол 30 к оси приложения усилия. Затем осуществляют предварительное формообразование центральной части заготовки до совмещения ее с плоскостью, перпендикулярной продольной оси заготовки. По окончании операции формообразования выдвигают стол пресса и удаляют заготовку из штампа.

Выполняют расточку отверстия заготовки и приварку заглушки и производят окончательное формообразование центральной части заготовки в холодном состоянии до получения куполообразной формы. Изделие изготавливают с одного нагрева.

Формула изобретения

Способ изготовления куполообразных изделий путем деформирования полой цилиндрической заготовки на уча15901

@08.2

Составитель А.Быстров

Редактор В.Бугренкова Техред А.Кравчук Корректор С.Черни

Заказ 2598 Тираж 490 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 стке формо образ ов ания куполообразного участка, отличающийся тем, что, с целью расширения технологических возможностей и диапазона ти5 поразмеров получаемых изделий, а также экономичности процесса, при деформировании производят заворот участка заготовки, прилегающего к одному из ее торцов, внутрь заготовки на угол 1ð

30-бО к продольной оси заготовки, а затем прилагают усилие деформирования

92 6 со стороны внутренней поверхности заготовки к полученному выступу до совмещения его с плоскостью, перпендикулярной продольной оси заготовки, после чего осуществляют расточку центральной донной части изделия, в полученное отверстие устанавливают плоскую заглушку, приваривают ее, а затем производят деформирование донной части изделия совместно с заглушкой до заданной формы.