Устройство для обработки торцов труб под сварку

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для обработки труб под сварку при монтаже и капитальном ремонте оборудования и трубопроводов. Целью изобретения является расширение технологических возможностей и повышение качества работы путем обеспечения переплавки режущих элементов под различные конфигурации фасок и снижения вибраций в процессе обработки. При включении привода приходят в движение относительно корпуса 1 резцедержатель 2 с режущими элементами 30, стружколовитель 21, виброгаситель 6. Происходит зачистка внутренней поверхности трубы, после чего поворотом по часовой стрелке за винт 15 осуществляют подачу трубы на врезание для снятия заусенцев с внутренней поверхности трубы 27. При повороте гильзы 12 с пазами относительно пальцев торец трубы давит на конусную поверхность виброгасителя 6 и перемещает его. Закрепленные на виброгасителе заточные элементы осуществляют заточку режущих элементов 30. 3 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

M АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4462363/25-08 (22) 15.07.88 (46) 07.09.90. Бюл. № 33 (71) Всесоюзный государственный проектно-конструкторский институт «Гипромонтажиндустрия» (72) Ю. А. Бабой, В. Ф. Бояркин, В. E. Кобылянский, А. А. Яворский и Г. В. Кочкин (53) 621.8-209.3 (085.8) (56) Авторское свидетельство СССР № 975210, кл. В 23 В 5/16, 1981. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

ТОРЦОВ ТРУБ ПОД СВАРКУ (57) Изобретение относится к машиностроению и может быть использовано для обработки труб под сварку при монтаже и капитальном ремонте оборудования и трубопроводов. Целью изобретения является рас„„gg„„1590199 (51) 5 В 23 В 5/16

2 ширение технологических возможностей и повышение качества работы путем обеспечения переплавки режущих элементов под различные конфигурации фасок и снижения вибраций в процессе обработки. При включении привода приходят в движение относительно корпуса 1 резцедержатель 2 с режущими элементами 30, стружколовитель 21, виброгаситель 6. Происходит зачистка внутренней поверхноси трубы, после чего поворотом по часовой стрелке за винт 15 осуществляют подачу трубы на врезание для снятия заусенцев с внутренней поверхности трубы 27. При повороте гильзы 12 с пазами относительно пальцев торец давит на конусную поверхность виброгасителя 6 и перемещает его. Закрепленные на виброга сит еле заточные элементы осуществляют заточку режущих элементов 30. 3 з. п. ф-лы, 5 ил, 1590199

Изобретение относится к ма«пиностроению и может быть использовано для обработки труб под сварку при монтаже и капитальном ремонте оборудования и трубопроводов.

Цель изобретения — расширение технологических возможностей и повышение качества работы путем обеспечения переналадки режущих элементов под различные конфигурации фасок и снижения вибраций в процессе обработки.

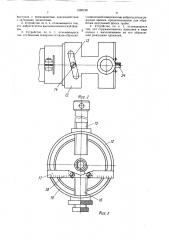

На фиг. 1 представлено устройство, общий вид; на фиг. 2 — механизм зажима трубы; на фиг. 3 -- переналадка зажимного устройства на соответствующий диаметр трубы; на фиг: 4 — конусная поверхность виброгасителя с секторами и режущи м и элементами; на фиг. 5 — взод стружколовителя в обрабатываемую трубную деталь и образование сборника стружки конусной поверхностью и стружколовителем.

Устройство для обработки торцов труб под сварку (фиг. 1) содержит корпус 1, закрепленный при помощи хомут» на приводе, в шпинделе которого закреплен резцедержатель 2 с расположенными под углом

120 режущими элементами. Внутри резцедержателя 2 с возможностью осевого перемещения установлена ось 3, на одном конце которой выполнена кольцевая проточка 4, а на другом конце — - резьба 5, сопряженная с внутренней резьбой виброгасителя 6.

При этом ось 3 подпружинена оп«осительно резцедержателя 2 пружиной 7, сопряженной с концевиком 8, а в «ðîòî÷êó 4 введен палец 9, ограничивающий перемещение оси 3 относительно резцедержателя 2, в боковой поверхности которого выполнены под острым углом 120 выступы 10, имеющие возможность пересекать образующую виброгасителя 6сквозь выполненн.«е в виброгасителе 6 сегменты 11 (фиг. 4). Механизм зажима (фиг. 2) и подачи трубы на врезание к резцедержателю 2 выполнен в виде гильзы 2, на одном KQHL:,е которой выполнены пазы 13, сопрягающиеся с пальцами 14 корпуса 1. На другом конце гильзы 12 механизм зажима снабжен зажимным винтом 15, служащим для подачи трубной заготовки на врезание, а также регулировочным прижимом 16 для установки и закрепления труб различного диаметра. На регулировочном прижиме 16 установлена зажимная губка 17 с закрепленным на ее боковой грани указателем диаметра трубы 18 (фиг. 3).

В торцовой части гильзы 12 выполнена шкала 19 с рисками. Регулируемый прижим 16 снабжен фиксирующей гайкой.

Для переналадки на необходимый диаметр обрабатываемой трубы риски шкалы 19 и риски указателя диаметров труб совме25

55 шают до их совместного пересечения. На наружной поверхности виброгасителя 6 закреплен при помощи контргайки 20 стружколовител ь 21, выполненный в виде кольца.

Стружколовитель 21 при таком размещении с одной стороны предназначен для сбора, сброса сквозь сегменты 1! и задержки от попадания внутрь трубы относительно незначительной по объему стружки, образующейся трубы относительно незначительной по объему стружки, образующейся от заусенцев, как правило после перерезки труб, а с другой стороны внутренней зачистки поверхности труб зачистными элементами 22, выполненными, например, в виде иглофрезы 23.

На оси 3 выполнен выступ 24, вращением которого производится регулировка хода виброгасителя 6 и режущих элементов на глубину врезания путем совмещения торца 25 виброгасителя со шкалой 26, выполненной на оси 3 резцедержателя 2. Обрабатываемая труба обозначена позицией 27.

Стружколовитель 21 имеет. возможность ввода сквозь заусенцы трубы, обеспечивает фильтрацию стружки в сборнике 28 и центрирование резцедержателя 2 на обрабатываемой трубе.

На одной из двух поверхностей трех сегментов 11, выполненных в виброгасителе 6, которые взаимодействуют с режущими кромками 29 режущих элементов 30, выполнены шлифовальные ленты 31, предназнагенные для заточки режущих кромок 29 при каждом цикле снятия фаски с трубы 27 (фиг. 4).

Проточка 4 по длине выполнена равной или более наибольшей толщине стенки обрабатываемых труб 27 с целью расширения диапазона и номенклатуры всевозможных конфигураций фасок.

Устройство работает следующим образом.

В зависимости от диаметра обрабатываемых торцов труб, толщины стенки и конфигурации сварного шва, инструмент переналаживают в следующей последовательности.

Освобождают механизм зажима трубных деталей, для этого освобождают контргайку и вращением винта 15 перемещают относительно гильзы 12 вместе с зажимной губкой 17 и риской указателя 18 диаметра труб до совмещения с риской шкалы 19 соответствующего диаметра труб до совмещения с риской шкалы 19 соответтсвующего диаметра трубы (фиг. 3). После чего винт 15 фиксируют контргайкой и механизм зажима готов к вводу в него трубы 27 для снятия фаски.

Кроме того, в зависимости от конфигурации фаски, исключения снятия сверх необходимой стружки, сокращения времени на контроль полученной в результате обработки фаски, исключения засорения стружкой внутренней полости трубы, исключения

1590199

Формула изобретения засорения стружкой от заусенцев с внутренней стороны стенки трубы и обеспечения самозаточки режущих кромок 29, режущих элементов 30 о шлифовальную ленту 31, закрепленную на стороне сегмента 11 — резцедержатель 2 с виброгасителем 6 переналаживают для работы в следующей последовательности.

Под соответствующую конфигурацию фаски режущие элементы 30 поворачивают и фиксируют на выступах 10. При необходимости на выступах 10, кроме двух резцов, закрепляют дополнительное количество режущих элементов 30, которое требуется по условиям снятия фигурной фаски и- надежностью работы сварного шва.

Вращением выступа 24 ось 3 со шкалой 26 перемещает в продольном направлении относительно виброгасителя 6 до совмещения торца 25 с риской шкалы 26, соответствующей оптимальной глубине врезания режущих кромок 29 и снятия стружки с торца трубы 27.

При этом концевик 8 подпружинен пружиной 7, а палец 9 ограничивает перемещение оси 3 относительно резцедержателя 2.

Гильзу 12, поворотом против часовой стрелки (фиг. 2) по пазу 13 относительно пальца 14, перемещают в крайнее положение относительно привода, а на виброгасителе 6 закрепляют стружколовитель 21, диаметр которого соответствует внутреннему диаметру обрабатываемой трубы 27.

После чего устройство готово к снятию фаски.

Трубу 27 вводят в механизм зажима, насаживают внутренней поверхностью, имеющей заусенцы на зачистную винтообразную шнековую поверхность стружколовителя 21, выполненную в виде иглофрезы 23 и упирают торцовую поверхность трубы 27 в конусную поверхность виброгасителя б.

На фиг. 5 утолщенными линиями показан ввод трубы 27. Винтом 15 трубу 27 прижимают к зажимной губке 17 и благодаря стружколовителю 21 с конусной поверхностью виброгасителя 5 трубу 27 центрируют относительно оси резцедержателя 2.

Включают привод, при этом резцедержатель 2 с выступами 10, режущими элементами 30, подпружиненная ось 3 с закрепленными на ней шкалой 26, стружколовителем 21 с зачистными элементами 22 в виде иглофрезы 23, конусная поверхность виброгасителя 6 с тремя сегментами 11 придут в движение относительно корпуса 1, гильзы 12, трубы 27 и начнется зачистка внутренней поверхности трубы 27. После чего поворотом по часовой стрелке за винт 15 осуществляют подачу трубы на врезание с целью устранения заусенцев с внутренней поверхности конусной поверхности виброгасителя б и сек5

55 торами 11, в которые заусенцы входят без смятия и сбора стружки в сборнике 28 (фиг. 5), а также с целью окончательной центровки трубы 27.

Поворот гильзы 2 с пазами 13 относительно пальцев 14 винтом 15 продолжают, при этом торец трубы 27 начнет давить на конусную поверхность виброгасителя 6 и перемещать его вместе со шлифдвальной лентой 31, закрепленной на секторе 1 относительно режущих элементов 30, производя заточку режущих кромок 29. В этот момент режущие кромки 29 начнут снимать фаску с торца трубы 27 заданной конфигурации (фиг. 5). Врезание режущих элементов 30 в тело трубы 27 будет продолжаться до тех пор, пока ось 3 не упрется в палец 9, что будет соответствовать оптимальному объему снятия стружки с торца трубы. При снятии стружки производится предохранение ее попадания внутрь трубы.

Вращением винта 15 гильзу 12 поворачивают против часовой стрелки, в результате чего ось 3, подпружиненная пружиной 7, вместе с виброгасителем 6, сегментами 11 со шлифовальной лентой 31 начнут перемещаться относительно режущих элементов 30, производя заточку режущих кромок 29. При этом их перемещение относительно резцедержателя 2 продолжается до тех пор, пока концевик 8 не упрется в палец 9.

При дальнейшем повороте винта 5 трубу

27 с обработанной фаской снимают со стружколовителя 21, в результате чего собранная в сборнике 28 стружка от снятия заусенцев с внутренней стороны трубы выбрасывается из торца трубы. Винт 15 выкручивают из гильзы 12, обработанную трубу 27 освобожают и цикл повторяют.

1. Устройство для обработки торцов труб под сварку, содержащее корпус с размещенным на нем механизмом закрепления обрабатываемой трубы, шпиндель с установленным в =ro полости резцедержателем с режущими элементами, причем внутри резцедержателя размещена с возможностью осевого перемещения ось, подпружиненная относительно резцедержателя, а на оси выполнена проточка, в которой размещен закрепленный на резцедержателе палец отличающееся тем, что, с целью расширения технологических возможностей и повышения качества работы, устройство снабжено заточными элементами и установленными на оси виброгасителем, а также сопряженным с ним стружколовителем, причем на виброгасителе выполены пазы, предназначенные для размещения в них заточных элементов, а режущие элементы расположены на выполненных на резцедержателе.7

1590199 выступах с возможностью взаимодействия с заточными элементами.

2. Устройство по п. 1, отличающееся тем, что виброгаситель выполнен конической формы.

3. Устройство по п. 1, отличающееся тем, что боковые поверхности пазов образуют с конической поверхностью виброгасителя режущие кромки, предназначенные для обработки внутренней фаски трубы.

4. Устройство по п. I, отличающееся тем, что стружколовитель выполнен в виде кольца с выполненными на его образующей режущими кромками.

1590199

Составитель А. Корнилов

Редактор В. Бугренкова Техред А. Кравчук Корректор С. Черни

Заказ 2599 Тираж 704 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101