Устройство для поперечной резки полосового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для разрезания непрерывно движущейся полосы, например гофрированного металла. Цель изобретения - улучшение качества изделия за счет увеличения точности реза по длине. При резке гофрированных полос требуется соблюдение высокой точности размеров, которое достигается кинематической связью механизма резки и привода механизма формообразования-механизма гофрирования полосы. Эта связь осуществляется посредством захватного устройства с зажимными губками (ЗГ) 16, установленного на той же каретке 4, что и механизм резки, и гибкой передачи, одна из звездочек 20 которой находится в зацеплении с выходной шестерней привода механизма гофрирования 21. ЗГ 16 в заданный момент зажимают гибкий элемент, а именно цепь 25 передачи, замыкая таким образом кинематическую цепь. При этом обеспечивается движение каретки 4 с механизмом резки со скоростью, равной скорости разрезаемой полосы. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 23 D 45/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ

° .)

1б-i7

Раг. 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2!) 4492680/25-27 (22) 10. 10.88 (46) 07.09.90. Бюл. № 33 (71) Запорожский автомобильный завод

«Коммунар» (72) В. А. Родовниченко (53) 621.967 (088.8) (56) Авторское свидетельство СССР № 965642, кл. В 23 D 45/20, 1980. (54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНО!"

РЕЗКИ ПОЛОСОВОГО МАТЕРИАЛА (57) Изобретение относится к обработке металлов давлением и может быть использовано для разрезания непрерывно движущейся полосы, например, гофрированного металла. Цель изобретения — улучшение качества изделий за счет увеличения точности реза по длине. При резке гофриро„„Я1.1„„159О227 А 1 ванных полос требуется соблюдение высокой точности размеров, которое достигается кинематической связью механизма резки и привода механизма формообразования — механизма гофрирования полосы. Эта связь осуществляется посредством захватного устройства с зажимными губками (ЗГ) 16, установленного на той же каретке 4, что и механизм резки, и гибкой передачи, одна из звездочек 20 которой находится в зацеплении с выходной шестерней привода механизма гофрирования 2!. ЗГ 16 в заданный момент зажимают гибкий элемент, а именно цепь 25 передачи, замыкая таким образом кинематическую цепь. При этом обеспечиваетгя движение каретки 4 с механизмом резки со скоростью, равной скорости разрезаемой полосы. 1 з.п. ф-лы, 3 ил.

1590227

Изобретение относится к обработке металлов давлением и может быть использовано для резки непрерывно движущейся полосы, например гофрированного металла.

Целью изобретения является улучшение качества изделий за счет увеличения точности реза по длине.

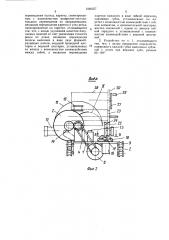

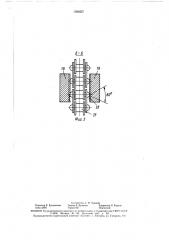

На фиг. 1 изображено устройство, oF>щий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 2.

Устройство для поперечной резки сформированной, например, гофрированной полосы включает в себя основание 1, на котором установлены направляющие 2 с перемещающимися роликами 3 каретки 4. Последняя подпружинена относительно основания возвратной пружиной 5. На каретке 4 жестко закреплен механизм резки, содержащий электродвигатель 6, который через ременную передачу 7 приводит во врашение фрикционную передачу 8 и установленный на выходном ее валу 9 ножевой диск 10, осуществляющий разрезку на заданный размер гофрированной полосы 11. Механизм резки содержит также привод 12 перемещения по дуге а самого ножевого диска 10 из положения 1 в положение II и обратно в процессе разрезания полосы, которая перемешается в этот момент по приемному столу

13. В двух крайних положениях диска 10

1 и II имеются два конечных выключателя

14 и 15.

На каретке 4 жестко смонтировано также з ах в атное устройство, содержащее пневмоцилиндр 16, на штоке 17 которого закреплены шарнирно связанные друг с другом захватные рычаги 18 с зажимными губками 19.

Ведущая приводная шестерня 20 привода механизма 21 гофрирования (показан условно) полосы 11 находится в зацеплении с дополнительной шестерней 22 с тем же числом зубьев через ведомую шестерню 23.

На валу дополнительной шестерни 22 закреплено также и одно из звеньев, например звездочка 24, гибкой передачи с огибающим эти звездочки гибким элементом, например цепью 25. Гибкая передача размещена таким образом, что ее цепь 25 проходит между раскрытыми зажимными губками 19 захватного устройства. На губках 19 выполнены вертикальные насечки

26, обеспечивающие надежный захват цепи

25, исключающей ее проскальзывание. Угол при вершине насечки выбирается из соображений надежности захвата и высокой износостойкости губок 60 — 90О так как при угле, меньшем 60, резко увеличиваются конт актные усилия на цепь, приводящие к быстрому износу и цепи и самих губок, а при угле, большем 90, не обеспечивается надежность захвата цепи.

На валу ведущий приводной шестерни

20 механизма 21 гофрирования полосы установлен диск 27 программы с прорезями, количество которых соответствует количеству зубьев калибруюшей шестерни

28 (показана условно), установленной на этом же валу. Напротив прорези размещен импульсный датчик 29, считывающий заданное количество шагов полосы 11, т.е. задан5 ное количество прорезеи на диске 27.

Устройство работает следующим образом.

Сформированная на механизме 21 гофрированная полоса 11 перемещается с задан"0 ной скоростью на приемный стол 13 механизма резки. Импульсный датчик 29 при вращении формообразующих в алков, формирующих гофрированную полосу 11, считывает прорези диска 27 программы и срабатывает при достижении заданного количества шагов полосы. Его сигнал поступает на пневмоцилиндр 16 захватного устройства, шток 17 которого, выдвигаясь, поворачивает рычаги 18. Зажимные губки

19 захватывают цепь 25, перемещающуюся вокруг вращающихся звездочек 24 гибкой передачи, так как одна из звездочек 24 установлена на одном валу с дополнительной шестерней 22, то, находясь в постоянном движении с заданной скоростью гоф25 рирования сообщает захватному устройству

1 ту же скорость. Жестко установленное на к аретке 4 захв атное устройство передает поступательное перемещение и механизму резки. Образуется единая кинематическая цепь:формообразующие валки механизма 21

30 гофрирования с ведущей приводит шестерней 20 дополнительная шестерня 22 — звездочка 24 гибкой передачи — захватное устройство-каретка 4 — механизм резки.

Включается привод 12 перемещения ножевого диска 10, находящегося в рабочем состоянии (вращающийся) от электродвигателя 6. Диск разрезает движущуюся полосу 11 при своем перемещении по дуге а из положения 1 в положение II. Одинаковые скорости перемещения механизма резки на каретке 4 и полосы 11 позволяют выполнить разрез последней с заданной высокой точностью геометрического размера длины полосы.

После осуществления резки включается конечный выключатель 15, сигнал от которого поступает на пневмоцилиндр 16, шток

17 которого, опускаясь, разжимает рычаги

18, освобождающие цепь 25. Срабатывает пружина 5, возвращая каретку 4 в исходное положение. Ножевой диск 10 остается в положении II до поступления нового

50 сигнала от импульсного датчика 29, и следующий цикл резки осуществл яется аналогично описанному при движении ножевого диска 10 из положения 11 в положение 1.

Формула изобретения

1. Устройство для поперечной резки полосового материала, содержагцее механизм

1590227

Фиг. 2 перемещения полосы, каретку, смонтированную с возможностью возвратно-поступательного перемещения по направляющим, механизм перемещения каретки и узел резки, смонтированный на каретке, отличающееся тем, что, с целью улучшения качества получаемых изделий за счет увеличения точности резки по длине, механизм перемещения полосы выполнен в виде двух формообразующих валков, ведущей приводной шестерни и ведомой шестерни, установленных на валках с возможностью взаимодействия между собой, а механизм перемещения каретки выполнен в виде гибкой передачи, зажимных губок, установленных на каретке с возможностью взаимодействия с гибким элементом, и дополнительной шестерни, жестко связанной с одним из звеньев гибкой передачи и установленной с возможностью взаимодействия с ведомой шестерней.

2. Устройство по п. 1, отличающееся тем, что, с целью повышения надежности, поверхность каждой губки выполнена зубчатой с углом при вершине зуба, равным

60 — 90 .

1590227

Составитель Г. М. Чуваева

Редактор В. Бугренкова Техред А. Кравчук Корректор Н. Король

Заказ 2600 Тираж 527 П одп ис ное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская на 6., д. 4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, 101