Способ подготовки деталей под сварку

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, а именно к способам подготовки деталей под сварку, обеспечивающим защиту конструкций, преимущественно крупногабаритных, от хрупкого разрушения, и может быть использовано при сооружении магистральных трубопроводов и сварных емкостей для транспортировки и хранения жидких и газообразных веществ. Цель изобретения - повышение надежности сварной конструкции в эксплуатации. Кромку свариваемой детали 2 осаживают (коэффициент деформации 0,5-0,8). При этом на кромке образуется зона 3 пластической деформации и два утолщения. С внутренней стороны утолщение удаляют, а с наружной выполняют клиновидную выемку 6. Одна из граней 7 выемки 6 параллельна поверхности 8 детали 2 и ее протяженность B превышает суммарную протяженность участков неполного расплавления и перегрева зоны термического влияния сварного шва 11. Грань 9 расположена под углом 60-90° к грани 7. Выемка 6 является искусственным концентратором напряжений, локализирующим распространение возможной трещины 1 з.п.ф-лы. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4421939/25-27 (22) 05.05.88 (46) 07.09.90.Бюл. 9 33 (71) Горьковская научно-исследовательская лаборатория испытания материалов (72) Т.В.Молочная (53) 621.791.75.02(088.8) (56) Авторское свидетельство СССР

N - 1074686, кл. В 23 К 28/00, 1982.

Авторское свидетельство СССР

Р 1389969, кл. В 23 К 33/ОО, 1986. (54) СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ПОД

СВАРКУ (57) Изобретение относится к сварке, а именно к способам подготовки деталей под сварку, обеспечивающим защиту конструкций, преимущественно крупногабаритных, от хрупкого разрушения, и может быть использовано при сооружении магистральных,трубопроводов и сварных емкостей для транс„„SU 15ÎÎ298 А I (S1) 5 В 23 К 33/00, 28/00 31/02 портировки и хранения жидких и газообразных веществ. Цель изобретения — повышение надежности сварной конструкции в эксплуатации, Кромку свариваемой детали 2 осаживают (коэффициент деформации 0,5-0,8). При этом на кромке образуются зона 3 пластической деформации и два утолщения. С внутренней стороны утолщение удаляют, а с наружной выполняют клиновидную выемку 6. Одна из граней 7 выемки 6 параллельна поверхности 8 детали 2 и ее протяженность Ь превышает суммарную протяженность участков неполного расплавления и перегрева эоны термического влияния сварного шва 1 1. Грань 9 рас0 положена под углом 60-90 к грани 7.

Выемка 6 является искусственным концентратором напряжений, локализирующим распространение возможной трещины 1 з.п.ф-лы, 3 ил, 1590293

45 фО

Изобретение относится к сварке, а менно к способам подготовки детаей под сварку, обеспечивающим заиту конструкций, преимущественно крупногабаритных, от хрупкого разрушения, и может быть использоваНо при сооружении магистральных трубопроводов и сварных емкостей фля транспортировки и хранения жид1 их и газообразных веществ.

Целью изобретения является повышение надежности сварной констукции в эксплуатации.

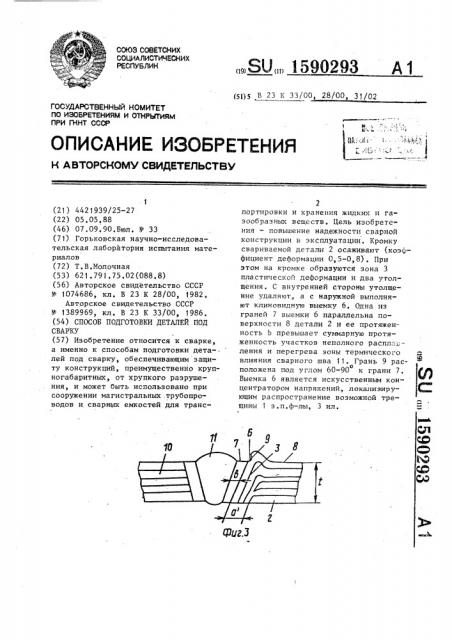

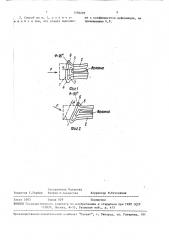

На фиг. 1 представлена схема подотовки детали под сварку без скоса ромок; на фиг. 2 — то же, со ско< ом кромок; на фиг. 3 — готовое сварное соединение.

Способ осуществляют следующим обазом.

До сварки торец 1 свариваемой де-. али 2 нагревают до температуры поери сопротивления пластическому деормированию (0,8-0,9 от температуры плавления), а затем утолщают тоец 1 путем осадки в направлении, ерпендикулярном его плоскости (.пюбым известным способом), с образованием при этом зоны 3 пластической деформации протяженностью а и утолщений 4 и 5, величина которых зацана коэффициентом обжатия 0,5 < К <0,8, Утолщение, получают путем пластиЧеского деформирования свариваемого ч!орца в направлении, перпендикулярном его плоскости. При этом плоскость торца может быть расположена под углом с = 90 к поверхности свариваемых деталей (фиг. 1) либо под углом с((90 (фиг. 2) . Перед сваркой утолщение 4 удаляют полностью, а в утолщении 5 выполняют клиновидную выемку 6, причем грань 7 выемки располагают параллельно поверхности 8 свариваемой детали 2, а ее протяженность назначают большей, чем ожидаемая суммарная протяженность в (фиг.3) участков неполного расплавления и перегрева зоны термического влияния будущего сварного .соединения. Вторую грань 9 выемки 6 располагают по отношению к грани 7 под углом 60-90

Соответствующим образом готовят под сварку вторую деталь 10 и соединяют детали 2 и 10 сварным швом 11.

Указанная подготовка торца может быть выполнена как на одной, так и

1 на обеих свариваемых деталях 2 и 10.

Обработка одного торца эффективна в том случае, когда, например,. детали 2 и 10 являются трубами разнородных по напряженному состоянию в процессе эксплуатации участков нефтепровода (например, переход от нефтепровода I категории к II категории), При этом очень важно, чтобы возможно образующаяся трещина как в сварном шве 11, так и на участке Ь или в основном металле детали 10, не проникла в деталь 2, торец которой подвергают предварительной обработке.

Обработка обоих торцов эффективна в том случае, когда свариваемые детали 2 и 10 являются однородными по напряженному состоянию в процессе эксплуатации объектами. Очень важно при этом отсутствие проникновения в них развивающейся трещины, наиболее вероятными участками зарождения которой являются как сам сварной шов 11, так и участок Ь.

В результате в сварном соединении подготовительным под сварку по предлагаемому способу на участке утолщения в зоне. 3 пластической деформации имеет место изменение исходной ориентации зерен металла так, что полосчатость структуры ориентируется в перпендикулярном направлении по отношению к возможному направлению развития возникающей трещины в глубь детали 2.

Такая переориентация структуры приводит к тому, что .скорость распространения зародившейся трещины существенно снижается.

Сама конфигурация свариваемой детали 2 с клиновидной выемкой в зоне шва 11 способствует тому, что, если образующаяся трещина и развивается, то она локализуется на выемке 6, выполняющей роль искусственного концентратора, позволяющего быстрее накапливать на себе возникающие максимальные напряжения. На поверхности грани 7 может быть установлен датчик контроля выхода трещины на поверхность, с помощью которого персонал, эксплуатирующий сварную конструкцию, оповещается о выходе образовавшейся трещины на поверхность детали, после чего проводят соответствующие ремонтные работы.

Необходимо отметить,"что в сварном соединении, изображенном на фиг. 3, ют, а с наоужной выполняют клиновидную выемку с углзм клина, равным о

90, и величиной грани Ь = 1,5 мм от торца, Обработанную таким образом трубу сваривают с другим отрезком трубы, пластически не обработанным.

Полученное сварное соединение труб испытывают повторно-статическим внутренним рабочим давлением Р— 6,0 MIIa, при этом допустимое максимальное рабочее давление составляет

Р„„, доп= 8 0 Мпа. Проводят два вида испытаний. Путем создания искуственного дефекта трещину инициируют на поверхности сварного соединения.

Она доходит до вершины клиновидной выемки и изменяет свое направление по кольцевому сечению трубы на этом участке. В другом случае трещину инициируют в зоне протяженного непровара сварного шва в месте стыковки с обработанной трубой. Через 200 циклов испытаний рабочим давлением с частотой нагружения один цикл в минуту трещина вьгходит на поверхность и закольцовывается по сечению трубы.

Таким образом, происходит локализация участка распространения зародившейся трещины в направлении искусственного концентратора, которым служит клиновидная выемка и отсут-ствие ее проникновения в основной металл, Испытания трубопровода со стыками, подготовленными по предлагаемому способу, показывают его Bblсокую трещиностойкость.

Формула изобретения

1. Способ подготовки деталей под сварку, при котором на кромке по крайней мере одной из свариваемых деталей формируют двустороннее утолщение путем осадки кромки с коэффициентом деформации не менее 0,5, а затем с одной стороны детали утолщение удаляют, о т л и ч а ю щ и и с л тем, что, с целью повышения надеж:ности сварной конструкции в эксплуатации, на оставшейся части утолщения выполняют клиновидную выемку, одна грань которой параллельна поверхности детали и ее прртяженность превышает ожидаемую суммарную протяженность участков неполного расплавления и перегрева эоны термического влияния сварного стыка, а вторая грань расположена под углом 60-90 к первой грани.

5 1590293 искусственный концентратор детали 2 значительно сильнее, чем структурный концентратор детали 10. Это связано с наличием более резкого пе-.

5 рехода как по структуре от участка Ъ к структуре детали 2, так и с резким переходом по толщине на участке Ъ. Поэтому случай проникновения развивающейся трещины исключен, однако, если и возможен в единичных особых условиях эксплуатации сварной конструкции, то распространение трещины на участке зоны 3 пластической деформации замедленно. Является целесообразным выбирать протяженность а зоны 3 утолщения 5 меньшую, чем толщина свариваемой детали, а нагрев детали 2 вести на расстоянии Ь+(-с):

:Ь+(+с), где +с — соответственно 20 плюсовой и минусовой допуск на толщину t.

При коэффициенте обжатия К <0 5 создаваемый исКусственный концентратор не эффективен, так как образо- 25 вавшаяся трещина проникает в участок 3 сварного соединения. Если не удалить утолщение 4 с, то в процессе эксплуатации сварной конструкции может возникнуть преждевременное 30 разрушение по линии, соединяющей два концентратора в одной плоскости.

При выполнении клиновидной выемки в утолщении 5 одну ее грань располагают на расстоянии Ь Ь, от свариваемого торца, где b - суммарная протя35 женность участков неполного расплавления и перегрева.

При удалении выемки на величину, меньшую. b,, а также при 60 wig)90 и 4

< ) О, 8 в процессе эксплуатации свар-. ной конструкции в условиях воздействия повторно-статического внутреннего рабочего давления возникают микротрещины при количестве циклов в пределах N = 18000-20000, которые при дальнейшем развитии и распространении приводят к разрушению сварного соединения, как правило, на участке 7 по зоне термического влияния.

Пример. Один из свариваемых .торцов бесшовной трубыу 520х8 мм иэ стали 17ГС нагревают с помощью термопояса до 900 С на расстоянии 10 мм, а затем пластически деформируют с коэффициентом обжатия К = 0,6. Максимальная высота полученного утолщения составляет 3 мм. С внутренней поверхности трубы это утолщение удаля1590293

Составитель Назарова

Редактор Г.Гербер Техред 31.Сердюкова Корректор N,Кучерявая

Тираж 629

Заказ .2603

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно †издательск комбинат "Патент", r. Ужгород, ул. Гагарина, 101

2. Способ по п. 1, о т л и ч а,ю шийся тем, что осадку выполняют с коэффициентом деформации, не превышающим 0,8. дагом

ЗОБО)баб