Устройство для сборки запрессовкой

Иллюстрации

Показать всеРеферат

Изобретение относится к сборочному производству, в частности к устройствам для сборки запрессовкой. Цель изобретения - повышение надежности и улучшение качества сборки при запрессовке сальниковых уплотнений конических подшипников. Устройство содержит запрессовочный плунжер 2, оснащенный узлом базирования корпусной детали. Последний выполнен в виде шпинделя 12 с установленным на нем коническим подшипником 17. На наружной поверхности запрессовочного плунжера 2 установлен фиксатор для запрессовываемых деталей в виде кольца 6. Кольцо 6 имеет возможность вертикального перемещения и снабжено устройством регулировки хода. Использование шпинделя 12 с коническим подшипником и кольца обеспечивает при запрессовке точную ориентацию собираемых деталей, что позволяет осуществить их качественную сборку. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л В 23 P 19/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4494434/23-27 (22) 14.10.88 (46) 07.09.90, Бюл, ¹ 33 (71) Филиал Государственного проектного и конструкторского института "Союзпроммеханизация", г, Ленинград (72) Я.С. Пугач, Б.Ш. Богомольный и В.Н. Захаров (53) 658.515 (088.8) (56) Авторское свидетельство СССР

N1143564,,кл. В 23 P 19/02, 1984. (54) УСТРОЙСТВО ДЛЯ СБОРКИ ЗАПРЕССОВКОЙ (57) Изобретение относится к сборочному производству, в частности к устройствам для сборки запрессовкой. Цель изобретения — повышение надежности и улучшение

„„. рЦ„„1590313 А1 качества сборки при запрессовке сальниковых уплотнений конических подшипников.

Устройство содержит за прессовочный плунжер 2. оснащенный узлом базирования корпусной детали. Последний выполнен в виде шпинделя 12 с установленным на нем коническим подшипником 17. На наружной поверхности запрессовочного плунжерэ 2 установлен фиксатор для запрессовываемых деталей в виде кольца 6. Кольцо 6 имеет возможность вертикального перемещения и снабжена устройством регулировки хода.

Использование шпинделя 12 с коническим подшипником и кольца обеспечивает при запрессовке точную ориентацию собираемых деталей, что позволяет осуществить их качественную сборку. 3 ил.

1590313

Изобретение относится к сборке эапрессовкой и может быть использовано при запрессовке сальниковых уплотнений конических подшипников.

Цель изобретения — повышене надеж- 5 ности и улучшение качества сборки.

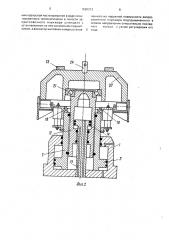

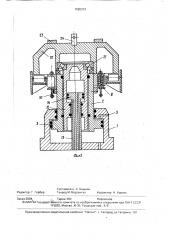

На фиг.1 изображено устройство для запрессовки в исходном положении; на фиг.2 — то же, в положении ориентирования корпусной детали; на фиг.3 — то же, в поло- 10 жении запрессовки уплотнительного сальника.

Устройство содержит корпус 1, в котором установлен приводной запрессовочный плунжер 2 с поршнем 3. Корпус 1 снабжен 15 отверстиями 4 и 5 для подачи воздуха в полости приводного запрессовочного плунжера 2. На наружной поверхности приводного запрессовочного плунжера 2 смонтирован фиксатор, содержащий кольцо 20

6, закрепленное на стаканах 7, опираемых на кронштейнах 8, жестко установленных на наружной поверхности плунжера 2.

Внутри кольца 6 смонтированы пружины 9 с пальцем 10 и гайкой 11. Концентрично 25 плунжеру 2 внутри него установлен узел базирования корпусной детали, содержащий телескопически смонтированный шпиндель

12 с жестко закрепленным внутри него штоком 13 с поршнем 14. Шток 13 снабжен 30 отверстиями 15 и 16 для подачи воздуха в полости ориентирующего плунжера 2. На оправке плунжера 2 устанавливается роликовый конический подшипник 17, а на торцовую поверхность приводного запрес- 35 совочного плунжера 2 — сальниковое уплотнение 18 и упорное кольцо 19. Корпусная деталь 20 с запрессованным кольцом 21 транспортируется роликовым конвейером

22. На раме установлены упор 23 и позици- 40 онный фиксатор 24.

Устройство работает следующим образом.

В исходном положении в полость, образованную торцовой поверхностью привод- 45 ного эапрессовочного плунжера 2 и внутренней поверхностью кольца 6 укладываются сальниковое уплотнение 18 и упорное кольцо 19, а на шпинделе 12 устанавливается внутреннее кольцо коническо- 50

ro подшипника 17, Корпусная деталь 20 перемещается роликовым конвейером 22 в зону запрессовки и упирается в позиционный фиксатор 24 до совпадения оси корпусной детали 20 с осью 55 центровочно-ориентирующего шпинделя

12. При подаче сжатого воздуха через отверстие 15 штока 13 в полость а происходит перемещение шпинделя 12 с установленным подшипником 17 относительно поршня 14 в верхнее положение, конические ролики подшипника 17 упираются в наружное кольцо 21, тем самым происходит захват корпусной детали 20 и центрирование ее относительно оси шпинделя 12. При дальнейшем движении шпинделя 12 корпусная деталь 20 отрывается от роликов роликового конвейера 22 и упирается в упор 23.

При подаче сжатого воздуха через отверстие4 корпуса1 вполостьб происходит перемещение запрессовочного плунжера 2 с установленным сальниковым уплотнением 18 и упорным кольцом 19 относительно наружной поверхности шпинделя 12, наружная поверхность кольца 6 упирается в торец корпусной детали 20. При дальнейшем ходе плунжера 2 происходит запрессовка упорного кольца 19 и сальникового уплотнения 18 в отверстие корпусной детали 20, при этом кольцо 6 опускается вниз по направляющим стаканам 7, сжимая пружины 9. Таким образом, при всем цикле запрессовки упорного кольца 19, а затем сальникового уплотнения 18 эти детали всегда концентрично ориентированы относительно оси конического подшипника 17.

После окончания сборки воздух подается через отверстие 16 в полость в и шпиндель

12 возвращается в исходное положение, а эапрессовочный плунжер возвращается в исходное положение после подачи воздуха через отверстие 5 в полость г. При опускании плунжера 2 происходит укладка корпусной детали 20 на роликовый конвейер 22, а кольцо 6 остается прижатым пружиной 9 к корпусной детали 20 до тех пор, пока гайка 11 не упрется в кронштейны 8 и вновь не образуется полость для укладки запрессовываемых деталей, при этом возможно регулирование высоты упомянутой полости в зависимости от толщины запрессовываемых деталей 18 и 19 с помощью гайки 11. перемещаемой по пальцу 10. При достижении запрессовочного плунжера 2 крайнего нижнего положения позИционный фиксатор

24 отводится для пропуска детали 20, включающий роликовый конвейер 22 и деталь 20 поступает на дальнейшую сборку. Далее цикл повторяется.

Формула изобретения

Устройство для сборки запрессовкой. содержащее приводной запрессовочный плунжер, узел базирования корпусной детали, а также соосно расположенный фиксатор для запрессовываемых деталей, о т л ич а ю щ е е с я тем. что, с целью повышения надежности и улучшения качества сборки при эапрессовке сальниковых уплотнений конических подшипников, запрессовочный плунжер выполнен полым, узел базирова1590313

Фиг.2 ния корпусной части выполнен в виде смонтированного телескопически в полости запрессовочного плунжера шпинделя с установленным на нем коническим подшипником, а фиксатор выполнен в виде установленного на наружной поверхности эапрессовочнаго плунжера подпружиненного в осевом направлении относительно последнего кольца с узлом регулировки его

5 хода.

1590313

Составитель А. Башкин

Техред М.Моргентал Корректор Н. Король

Редактор Г. Гербер

Производственно-издательский комбинат ".Патент", г. Ужгород, ул.Гагарина. 101

Заказ 2б04, ., Тираж 604 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5