Формовочное устройство для изготовления спиральношовных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к производству сварных труб и наиболее эффективно может быть использовано при изготовлении спиральношовных труб. Целью изобретения является увеличение производительности стана и повышение качества получаемых труб. При использовании формующих элементов 2 устройства, имеющих рабочую поверхность в виде двух граней, образующих между собой угол α=φ (1-1)N, где N - количество формующих элементов в формовочном устройстве, повышается стабильность процесса, при переходе с одного на другой диаметр изготавливаемых труб. Повышение стабильности формовки обеспечивается минимальной площадью зон контакта трубы и рабочей поверхности формующих элементов. 3 ил.

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s1)s В 21 С 37/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

N >

2 /Зд,К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4473983/22-27 (22) 17.06.88 (46) 23.09.90. Бюл. ¹ 35 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им. А.И.Целикова (72) А.И.Беляков, В.Г.Винокуров, П.Е.Никитин, Е.Н.Ниршберг, Ф.Г.Оселедько и С.З.Рагольский (53) 621.774.21(088.8) (56) Авторское свидетельство СССР № 889185, кл. В 21 С 37/12, 1980. (54) ФОРМОВОЧНОЕ УСТРОЙСТВО ДЛЯ

ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ

ТРУБ

Изобретение относится к производству сварных труб и наиболее эффективно может .быть использовано при изготовлении спиральношовных труб.

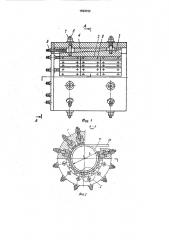

Цель изобретения — увеличение производительности стана и улучшение качества получаемых труб, На фиг. 1 изображено формовочное устройство, частичный продольный разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — узел

1нафиг,2, Формовочное устройство для изготовления спиральношовных труб содержит корпус 1, в котором закреплены балки 2 .с формующими элементами 3, имеющие возможность радиального перемещения с помощью клинового .механизма. состоящего из клиньев 4 и винтов 5. Клинья 4 соединены с балками 2 с помощью шпилек 6 с гайками

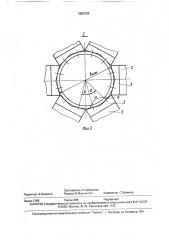

7. Каждый формующий элемент 3 выполнен (57) Изобретение относится к производству сварных труб и наиболее эффективно может быть использовано при изготовлении спиральношовных труб. Целью изобретения является увеличение производительности стана и повышение качества получаемых труб. При использовании формующих элементов устройства, имеющих рабочую поверхность в виде двух граней, образующих между собой угол а =л (1 — 1/N),ãäå N— количество формующих элементов в формовочном устройстве, .повышается стабильность процесса при переходе с одного на другой диаметр изготавливаемых труб. Повышение стабильности формовки обеспечивается минимальной площадью зон контакта трубы и рабочей поверхности формующих элементов. 3 ил. в виде вкладыша, имеющего форму призмы шириной L (фиг. 3) с рабочей поверхностью, имеющей вид двух плоских граней 8, расположенных под углом аодна к другой. Величину 1 определяют из соотношения, полученного в результате геометрических построений .1 =20мин slfl

Zl где Омичи — минимальный наружный диаметр изготавливаемой трубы, мм;

1 — ширина формующего элемента, мм.

Количество формующих элементов N зависит от необходимой точности формовки диаметра трубы и определяется из соотношения где д — относительный допуск на диаметр получаемой трубы.

1593722 метра изготавливаемой трубы. После этого балки 2 гайками 7 на шпильках 6 прижимают к клиньям 4 и законтривают, фиксируя заданное положение балок 2.

Пример, При изготовлении труб с наружными диаметрами от 530 + 1,1 мм до

630 ч. 1,3 мм (д =0,004) из стальной полосы шириной 500 мм и толщиной 2,0 мм используют формующие элементы шириной

0 L=110 мм, длиной 200 мм и углом между гранями рабочей поверхности а =168О, При этом на каждой балке располагают по три формующих элемента в ряд, а количество формующих элементов в поперечном сече5 нии формовочного устройства составляет

N-15.

При перенастройке устройства на различные диаметры получаемых труб зоны иплощадь контакта полосы с формующими

0 элементами меняются незначительно, что обеспечивает стабильность параметров процесса формовки независимо от диаметра получаемых труб.

Формула изобретения

5 Формовочное устройство для изготовления спиральношовных труб, содержащее корпус и продольные балки с формующими элементами, установленные с возможностью радиального перемещения, о т л и ч а ю щ е е0 с я тем, что, с целью увеличения производительности стана и улучшения качества IlO лучаемых труб, рабочая поверхность каждого фсрмующего элемента выполнена в виде двух симметричных плоских граней, 5 расположенных под углом, вершина которого обращена в тело формующего элемента, одна к другой, определяемом из соотношения а=к (1 — — „), 40 где a — угол между плоскостями граней рабочей поверхности формующего элемента, рад.;

N — количество формующих элементов

45 формовочного устройства.

Соотношение

a = n (1 --„), 1 где й- угол между плоскостями граней рабочей поверхности формующего 5 элемента, рад;

N — количество формующих элементов устройства, задано из условия равномерного расположения граней всех формующих элементов 3 1 (фиг. 3) по периметру формуемой трубы с минимальным наружным диаметром Э я в виде охватывающего равностороннего многогранника. При такой конструкции достигается наиболее стабильная формовка 1

= Л полосы. Иэ этого условия следует, чтоP=

1 и далее а=.тг-P =-л (1 — — .

Я)

Это условие позволяет также обеспечить 2 стабильность формовки при переналадке формовочного устройства для получения труб других диаметров за счет того, что зоны и площадь контакта полосы с формующими элементами меняются незначительно (фиг, 3). 2 Формующие элементы 3 жестко крепятся к балкам 2 винтами с потайной головкой 9.

Устройство работает следующим образом.

Полоса 10 подается через окно корпуса 3

1 в устройство для формовки и сворачивается в трубную заготовку 11 диаметром D. При необходимости изменения диаметра получаемых труб производят перенастройку устройства для формовки. Для этого частич- 3 но отвинчивают гайки 7 на шпильках 6. Затем, вращая винты 5 и вварачивая или выворачивая их из резьбовых отверстий в клиньях 4, производят продольное перемещение клиньев 4, что приводит к радиальному перемещению балок 2 с формующими элементами 3. При этом балки 2 устанавливают так, чтобы расстояние от оси формовочного устройства до граней рабочих поверностей 8 каждого формующего элемента было равно половине наружного диа1593722

1593722

Составитель А.Небогатое

Редактор А,Козориз Техред М.Моргентал Корректор С.Шекмар

Заказ 2789 Тираж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101