Способ изготовления гофрированных профилей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке давлением листового металла в валках для использования преимущественно в металлургии и машиностроении. Целью изобретения является расширение технологических возможностей за счет получения профилей с большей глебиной гофров. Первоначально в первом переходе вдоль боковых участков плоской заготовки формуют два технологических гофра с неравными по высоте стенками, при этом меньшую стенку располагают со стороны бокового участка. Боковые участки наклоняют в направлении вершин технологических гофров. Во втором переходе, занимая в валках отформованные технологические гофры и наклонные боковые участки, формуют вытяжкой гофры центрального участка профиля необходимой глубины. В третьем переходе технологические гофры переформовывают в основные гофры. Способ позволяет уменьшить расход металла за счет получения вытяжкой более глубоких гофров. 2 ил.

COlO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 D 5/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A ВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4623044/27-27 (22) 09.11.88. . (46) 23.09.90. Бюл. № 35 (71) Украинский научно-исследовательский институт металлов (72) B.Ë. Ахлестин, М.Е. Докторов и В.Х. Баркман (53) 621.98.11 (088.8) (56) Авторское свидетельство СССР № 871883, кл. В 21 D 5/08, 26.03.80. (54) СПОСОБ ИЗГОТОВЛЕН !Я ГОФРИРОВАННЫХ ПРОФИЛЕЙ (57) Изобретение относится к обработке давлением листового металла в валках для использования преимущественно в металлургии и машиностроении. Целью изобретения является расширение технологических воз/

Изобретение относится к механической обработке давлением листового металла в валках для использования преимущественно в металлургии и машиностроении.

Цель изобретения — расширение технологических возможностей за счет получения профилей с большей глубиной гофр.

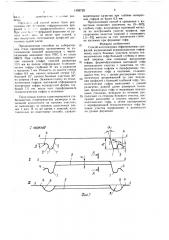

На фиг. 1 показан гофрированный профиль, последовательные технологические переходы при его изготовлении; на фиг. 2— разрез А — А на фиг. 1.

В процессе изготовления гофрированного профиля необходимо первоначально в переходе 1 вдоль боковых участков плоской заготовки отформовать два технологических гофра 1 с неравными стенками 2 и 3 высотой h и h, при этом меньшую стенку 3 расположить со стороны бокового участка 4.

Стенки 2 и 3 гофра необходимо наклонить одну к другой под углами а и а, а боковые участки 4 наклонить на угол р от горизонтали в направлении вершин технологических гофр 1.

„„SU„„1593729 А 1 можностей за счет получения профилей с большей глубиной гофр. Первоначально в первом переходе вдоль боковых участков плоской заготовки формуют два те;нологических гофра с неравными по вы:.-оте стенками, при этом меньшую стенку располагают со стороны бокового участка. Боковые участки наклоняют в направлении вершин технологических гофр. Во втором переходе. занимая в валках отформованные технологические гофры и наклонные боковые участки, формуют вытяжкой гофры центрального участка профиля необходимой глубины. В третьем переходе технологические гофры переформовывают в основные гофры. Способ позволяет уменьшить расход металла за счет получения вытяжкой более глубоки» гофр. 2 ил.

Затем в. переходе 11, зажимая в валка» отформованные технологические гофры и наклоненные боковые участки 4, формообразуют вытяжкой гофры 5 центрального участка профиля необходимой глубины Н. Благодаря увеличенной глубине технологического гофра и наклону боковых участков создается надежное зажатие металла в валках и обеспечивается вытяжка гофр центрального участка на большую глубину. Увеличение глубины технологических гофр достигается как за счет их меньшей ширины, так и в большей степени за счет наличия неравных стенок.

В переходе 1!1 технологические гофры 1 перефомовывают в основные гофры 6. При этом стенки 2 и 3 и гофра искривляются. радиус скругления у вершины технологического гофра увеличивается до заданного размера R, а боковые участки 4 выпрямляются и размещаются на уровне формовки хх. В результате основные гофры 6 и про1593729 з филь i i ðèîáðåò;. н-т « .;;, иные размеры.

Пре.ьла з . ый способ может быть реализоваH прч Ф.рмовке гофрированных профилей н ..- .:. < профилегибочного стана.

При;: пг: "1рерывной формовке из руло .а и- > и. не менее трех клетей, а при поштучном изготовлении профилей достаточно одной клети.

Предложенным способом на лаборатор;ном стане проведены эксперименты по изготовлению панелей радиаторов с верти кальными каналами типа PBC 5 из стали 08КП. При глубине продольных полукруглых каналов (гофр) панелей радиатора ! 3.5 мм на полосе отформовали технологические гофры глубиной 21 мм и радиусом у вершины 7 мм. Разность по высоте стенок гофра 6,5 мм, наклон меньшей стенки 10, большей 15, наклон боковых участков 30, их ширина 18 мм. Зажимая полосу по технологическим гофрам, вытяжкой отформовали поперечные гофры полукруглой формы глубиной 7,5 мм, после чего переформовали технологические гофры н основные.

Полученные панели характеризуются стабильностью геометрических размеров и величиной волнистости на плоских участках, не выходящих за пределы допустимых (менее 1 мм). В то же время у панелей, изготовленных по известному способу, удовлетворительное качество при глубине поперечных гофров не более 6,5 мм.

Предлагаемый способ в сравнении с известным позволяет увеличить на 10 — 30% глубину гофр, получаемых вытяжкой металла на центральном участке профиля, при сохранении качества изделий и сэкономить

1,5 — 3% металла за счет увеличения степени вытяжки при формовке гофр.

Формула изобретения

Способ изготовления гофрированных профилей; включающий первоначальную отформовку вдоль боковых участков полосы технологических гофр большей глубины и меньшей ширины, чем основные продольные гофры, формообразование вытяжкой гофр центрального участка с зажатием по технологическим гофрам и переформовку технологических гофр в основные, отличаюи(ийся тем, что, с целью расширения технологических возможностей за счет получения профилей с большей глубиной гофр, технологические гофры выполняют с длиной развертки, равной длине развертки основных продольных гофр и неравными наклонными стенками, меньшую из которых рас25 полагают со стороны бокового участка, последний наклоняют в сторону вершин технологических гофр, а затем одновременно с переформовкой технологических гофр боковые участки выпрямляют и размещают на уровне формовки.

2 nepexad

1593729

A-А

Фиг.2

Составитель Л. Самохвалова

Реда кто р А. Коз о риз Техред А. Кравчук Корректор М. Кучерявая

Заказ 2790 Тираж 605 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101