Штамп для вытяжки с противодавлением

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к листоштамповочному производству. Цель изобретения - обеспечение непрерывности процесса вытяжки и повышение качества изделий. Матрица заполнена смазкой и снабжена подпружиненным кольцом, установленным коаксиально матрице с возможностью осевого перемещения относительно последней. На верхней плите смонтированы прижим и пуансон, а также регулируемые толкатели, взаимодействующие с подпружиненным кольцом. В матрице выполнены отверстия и каналы для отвода смазки. В отверстиях перпендикулярно последним установлены подпружиненные плунжеры с рабочим скосом, взаимодействующим с наклонной поверхностью кольцевого паза кольца при перемещении последнего вниз. В начале вытяжки каналы для отвода смазки сообщены с атмосферой. В результате этого исключается силовое воздействие смазки на фланец заготовки и на прижим. В конце вытяжки каналы перекрыты кольцом, давление в смазке возрастает, чем обеспечивается вытяжка с разделением слоем смазки матрицы от заготовки. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 D 22/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H A BTGPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4609935/25-27 (22) 28.! 1.88 (46) 23.09.90. Бюл. № 35 (71) Кооперативное предприятие «Промит»

Научно-учебно-производственного комплекса Калужского филиала МГТУ им. Н. Э. Баумана и Калужский филиал МГТУ им. Н. Э. Баумана (72) С. Г. Перевозчиков, И. И. Жучков, A. Б. Нестеренко и А. В. Морозов (53) 621.983.31 (088.8) (56) Авторское свидетельство СССР

¹ 1391772, кл. В 21 D 22/20, 1986. (54), ШТАМП ДЛЯ ВЫТЯЖКИ С ПРОТИВОДАВЛЕНИЕМ (57) Изобретение относится к обработке металлов давлением, в частности к листоштамповочному производству. Цель изобретения — обеспечение непрерывности процесса вытяжки и повышение качества изделий. Матрица заполнена смазкой и снабИзобретение относится к обработке металлов давлением.

Цель изобретения — обеспечение непрерывности процесса вытяжки и повышение качества изделий.

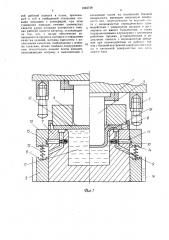

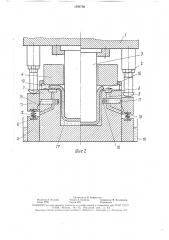

На фиг. 1 показан штамп при создании разрежения в смазке под фланцем заготовки; на фиг. 2 — тэ же, после прекращения разрежения под фланцем заготовки.

Штамп содержит верхнюю плиту 1 с регулируемыми толкателями 2, несущую пуансон 3 и прижим 4., Штамп также содержит установочное кольцо 5 с выполненными в нем пазами 6 и матрицу 7 с выполненными в ней канавкой 8 и отводными каналами 9, перпендикулярно которым расположены в отверстиях подпружиненные пружинами !0 плунжеры 11. Плунжеры вы„„SU„„>593738 д 1 жена подпружиненным кольцом, установлен,, ным коаксиально матрице с возможностью осевого перемещения относительно последней. На верхней плите смонтированы прижим и пуансон, а также регулируемые толкатели, взаимодействующие с подпружиненным кольцом. В матрице выполнены отверстия и каналы для отвода смазки.

В отверстиях перпендикулярно последним установлены подпружиннные плунжеры с рабочим скосом, взаимодействующим с наклонной поверхностью кольцевого паза кольца при перемещении последнего вниз. В начале вытяжки каналы для отвода смазки сообщены с атмосферой. В результате этого исключается силовое воздействие смазки на фланец заготовки и на прижим. В конце вытяжки каналы перекрыты кольцом, давление в смазке возрастает, чем обеспечивается вытяжка с разделением слоем смазки матрицы от заготовки. 2 ил. полнены с рабочими скосами. Кроме этого, штамп содержит подпружиненное пружинами 12 кольцо 13 с выполненными в:;,следнем пазами !4 и кольцевым пазом ... с наклонной поверхностью, форма которой сс ветствует форме рабочих скосов плунжеров

11. Пружины 12 установлены в пазах 6 и 14 установочного и подпружиненного колец соот. ветственно. В процессе вытяжки вытесняемая в зазор 16 смазка 17 поступает в бак 18.

Штамп работает следующим образом.

Перед вытяжкой рабочая полость матрицы 7 заполняется смазкой 17, укладывают на зеркало матрицы 7 заготовку 19 и прижимают ее прижимом 4. Затем сообщают движение пуансону 3. Последний воздействует через заготовку 19, находя1593738 щуюся в полости матрицы 7 смазку 17 и вытесняет ее из полости матрицы 7 в образующийся между заготовкой 19 и матрицей 7 зазор 16. При этом в потоке смазки 17 в результате сonротивления заготовки 19 деформированин> и сопротивления смазки 17 истечению, возникает давление, которое воздействует и на заготовку 19. В результате этого на контакте продеформированной части заготовки 19 с пуансоном 3 возникают активные силы трения, препятствующие растяжению заготовки 19. Смазка 17 далее из зазсра 6 через вытяжную кромку матрицы 7 подводит.ся под фланец заготовки 19, где в потоке смазки 17 создают разрежение,,"„;=: чего полость, образованную фланцем заготовки 19 и канавкой 8, выполненной по периметру рабочего отверстия матрицы 7 на зеркале последней, сообщают с атмосферой отводными каналами 9, выполненными в стенке матрицы 7 и расположенными равномерно по внешней границе вытяжной кромки.

Суммарная площадь поперечного сечения каналов 9 равна плошади поперечного сечения рабочей полости матрицы 7. Гlри выполнении такого соотношения площадей в процессе вытяжки каналы 9 полностью заполняются по всей своей длине смазкой 17, вытесняемой из полости матрицы 7.

В результате сообщения полости, образованной фланцем заготовки !9 и зеркалом матрицы 7, с атмосферой смазка !7 вытекает затем из каналов 9 в направлении, обозначенном стрелкой (фиг. 1 справа). Давление смазки 17 в каналах 9 падает от давления, равного по величине давлению сМВ3КН 17 HB вытяжной кромке >IHTрицы 7, до атмосферного давления на выходе из каналов 9. В результате этого исключается силовое воздействие смазочного потока на фланец заготовки !9 и, следовательно, на прижим 4, и обеспечиваются условия для снижения усилия прижимаа.

Разрежение в смазке 17 нод фланцем заготовки 19 поддерживают до момента подхода края фланца к канавке 8, расположенной на зеркале матрицы 7. Гlри подходе края фланца к наружному крак> канавки 8, т. е. к зоне разрежения в слое смазки 17, разрежение в слое последней Нрекращают, что достигается путем перекрытия канала 9 на выходе в атмосферу. При подходе края фланца к наружному краю канавки 8 регулируемые тс>лкатели 2 взаимодействуют с подпружиненным кольцом 13 и заставляют последнее перемещаться вниз относительно матрицы 7. При этом по Inpyжиненное кольцо 13 наклонной повехностьк> кольцевого паза 15 воздействует на рабочий скос плунжера 11, который, перемешаясь в отверстии и сжимая пружину !0, полностью перекрывает отводной канал 9. Это происходит в момент, когда верхний край наклонной поверхности паза 15 подпружиненного кольца 13 достигает нижнего края рабочего скоса плунжера 11. Последний полностью находится в теле матрицы 7 (фиг. 2 слева).

Плунжеры 11 плотно закрывают отводные каналы 9 и перекрывают поток смазки 17. Отводные каналы 9 уже ранее полностью заполнены вытекающей по иим смазкой 17. Так как последняя практически

1О несжимаема, при перекрытии каналов 9 на выходе в атмосферу давление смазки 17 в каналах 9 мгновенно возрастает до величины, равной величине давления в слое смазки 17. находящейся в зазоре между заготовкой 19

15 и вытяжной кромкой матрицы 7. В этот момент в полости матрицы 7 действует избыточное давление, а канал 9 перекрь.т, смазка 17 начинает истекать в зазор между фланцем заготовки 19 и зеркалом матрицы 7, отделяя край фланца заготовки 19 от зерка2О ла последней, т. е. обеспечивая тем самым жидкостное трение между. фланцем заготовки и матрицей до конца процесс- вытяжки (фиг. 2 справа).

После окончания процесса вытяжки верхняя плита 1 с пуансоном 3, регулируемыми толкателями 2 и прижимом 4 возвращаются в исходное положение. Отсутствие давления со стороны толкателей 2 на кольцо 13 позволяет последнему вернуться в исходное положение под дейстЗО

-О вием пружин 12. При этом отводные каналы 9 открываются при перемещении плунжеров 11 под действием пружин !О.

После удаления готовой детали штамп вновь готов к работе.

При смене типоразмеоа изготавливаемой детали необходимо производить регулировку толкателей 2, которая осуществляе=ся резьбовым соединением, с помощью которого та-.— катели 2 устанавливаются на верхней плите

1 штампа.

4О Изобретение обеспечивает качественное получение как цилиндрических, так и кь робчатых деталей без фланца с вертикальными стенками. На всей боковой поверхности деталей отсутствуют следы коитак45 та с матрицей, что свидетельствует о наличии хороших условий в конечной стадии деформирования (жидкостное трение между матрицей и заготовкой) и высокой стойкости матрицы. Ответствие фланца у деталей обеспечивает повышение коэфЬ фициента использов-ния материала.

Формули изобретения

>!!тамп для вытяжки с противодавлением, содержащий закрепленный на верх55 ней плите пуансон, прижим и установленную на нижней плите матрицу с рабочей полостью, заполненной смаз;ой, кольцевой канавкой на зеркале матрицы, эквидистант1593738

7F. ной рабочей полости в плане, прилежащей к ней и сообщенной отводными осевыми каналами с атмосферой, при этом суммарная площадь сечения упомянутых каналов равна площади поперечного сечения рабочей полости матрицы, отличающий-. ся тем, что, с целью обеспечения непрерывности процесса вытяжки и повышения качества изделий, матрица выполнена с радиальными каналами, сообщенными с осевыми каналами, штамп снабжен подпружиненным относительно нижней плиты кольцом, охватывающим матрицу и выполненным с кольцевым пазом на внутренней боковой поверхности, имеющим наклонную поверхность дна, закрепленными на верхней плите с возможностью периодического взаимодействия с упомянутым кольцом и регулировки по высоте толкателями, а также подпружиненными плунжерами с клиновыми рабочими. торцами, установленными в радиальных каналах с возможностью смещения при взаимодействии их рабочих торцов с боковой внутренней поверхностью ксаьца и наклонной поверхностью дна кол ьцевого паза.

1593738

Соста витель И. Ковригина

Редактор Л. Козориз Техред А. Кравчук Корректор М. Кучерявая

Заказ 2790 Тираж 629 Подписное

ВНИИГ1И Государственного ком итез и но изобретениям и открытиям при ГКНТ СССР

1 l 3035, Москва, Ж вЂ” 35, Рву шская наб., д. 4/5

Г1роизводственно-издательскин комбинат «Патент», г. Ужгород, ул. Гагарина. 101