Способ ремонта рабочих поверхностей зубьев колес

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, а именно к способам обработки зубчатых профилей, включающим поверхностное пластическое деформирование, и может быть использовано при ремонте зубчатых колес с поврежденными рабочими поверхностями зубьев. Цель изобретения - расширение технологических возможностей за счет обеспечения ремонта зубчатых колес с большой глубиной повреждения при сохранении прочности зубьев на изгиб. Срезание поврежденного слоя зубьев колеса осуществляется с настройкой станка на коэффициент смещения исходного контура. После срезания поврежденного слоя производят пластическое деформирование торцов колеса с определенным усилием, обеспечивающим получение требуемой толщины наклепанного слоя. Ширина зоны упрочнения составляет не менее пяти радиусов кривизны переходной кривой, получаемой в результате срезания поврежденных поверхностей зубьев. Это позволяет расширить границы применения способа. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 21 Н 5 00

ГОСУДАРСТВЕННЫЙ KOMVITFT

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4330801/31-27 (22) 09.10.87 (46) 23:09.90, Бюл. N- 35 (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (72) Л.М. Белкин и M,Н. Погребицкий (53) 621.923 (088.8) (56) Чернавский С.А., Слесарев Г.А., Козинцев Б.С. и др. Проектирование механических передач: Учебно-справочное пособие для

ВТУЗов 5е. иэд;М.:Машиностроение, 1984,с.123. (54) СПОСОБ РЕМОНТА РАБОЧИХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ КОЛЕС (57) Изобретение относится к машиностроению, а именно к способам обработки зубчатых профилей, включающим поверхностное пластическое деформирование, и может быть использовано при ремонте зубчатых

Изобретение относится к машиностроению, а именно к способам обработки зубча-. тых профилей, включающим поверхностное пластическое деформирование (ППД), и может быть использовано при ремонте зубчатых колес с .поврежденными рабочими поверхностями зубьев.

Цель изобретения — расширение технологических возможностей эа счет обеспечения ремонта зубчатых колес с большой глубиной повреждения при сохранении прочности зубьев на изгиб.

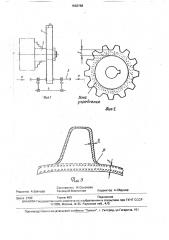

На фиг.1 приведена схема упрочнения зубьев; на фиг.2 — зона упрочнения зубчатого колеса; на фиг.3 — ключевые параметры предлагаемого способа.

Срезание поврежденного слоя зубьев колеса осуществляется как обычное эубона„„ Щ „, 1593768 Al колес с поврежденными рабочими поверхностями зубьев. Цель изобретения — расширение технологических воэможностей за счет обеспечения ремонта зубчатых колес с большой глубиной повреждения при сохранении прочности зубьев на изгиб, Срезание поврежденного слоя зубьев колеса осуществляется с настройкой станка на коэффициент смещения исходного контура. После срезания поврежденного слоя производят пластическое деформирование торцов колеса с определенным усилием, обеспечивающим получение требуемой толщины наклепанного слоя. Ширина зоны упрочнения составляет не менее пяти радиусов кривизны переходной кривой, получаемой в результате срезания поврежденных поверхностей зубьев, Это позволяет расширить границы применения способа, 3 ил, резание с настройкой станка на коэффициент смещения исходного контура х х— х2 . После выполнения срезания поврвжд денного слоя проводят последующее пластическое.деформирование торцов колеса.

Упрочнение осуществляется при вращении колеса 1(фиг,1) на оправке 2 и радиальной подаче упрочняющих роликов 3 с помощью силового устройства 4. При этом ведение процесса упрочнения с силой Р гарантирует получение толщины наклепанного слоя д и, следовательно, заданной эффективности упрочнения,В. Одновременно контролируется достижение необходимой ширины зоны упрочнения f, не меньшей пяти радиусов кривизны переходной кривой (фиг.2). По достижении этой величины процесс упрочнения прекращается, ii 93768

Упрочнение ведут с коэффициентом, Учитывающим предел выносливости обрабатываемой детали и определяемым из соОтношения

2 р 3 - у 42.5 4„ - + 0 93 + 442 „ -, - l54 „ -,22 + 241

2 х — х(2,8 х1 + 0.93) +(112 х2-154 х1+ 71) где z — эквивалентное число зубьев колеса;

xz — коэффициент смещения исходного контура у нового колеса;

xg — абсолютная величина коэффицид фнта дополнительного отрицательного сме цения и роизводя щего контура и ри срезании поврежденных поверхностей

Зубьев, причем ширина зоны упрочнения составляет не менее 5 радиусов кривизны переходной кривой, получаемой в результате срезания поврежденных поверхностей

Зубьев, а усилие упрочнения и толщина наКлепанного слоя определяется по формулам

Р=0,543 10 д 7д„ 7й 7, кН; д = 0,93Ь (ехр — фдад где д1 — предел текучести материала ремонтируемого колеса, Mfla;

R — приведенный радиус кривизны упрочняющего инструмента, мм;

b — ширина ремонтируемого колеса, мм;

Qo — теоретический коэффициент концентрации напряжений у впадин зубьев; фд — коэффициент чувствительности материала колеса к асимметрии цикла;

aa — коэффициент, учитывающий наклеп торцов в процессе поверхностного пластического деформирования;

Кт — коэффициент, учитывающий взаимосвязь между пределом выносливости и пределом текучести материала колеса.

Срезание поврежденных поверхностей зубьев ведется с отрицательным смещением, равным по абсолютной величине х Поскольку полный коэффициент смещения исходного контура становится равным xz" =

- х - dx(, т,е. уменьшается, то коэффициент формы зуба увеличивается. Напряжения изгиба обратно пропорциональны коэффициентам формы зуба, т.е. прочность зубьев на изгиб после срезания поврежденного слоя

sP раз меньше, чем у нового колеса, причем

Yp н где Yp — коэффициент формы зуба после срезания поврежденного слоя;

Yp" — коэффициент формы. зуба новой шестерни.

Для сохранения прочности зубьев на изгиб после срезания колесо дополнительно

5 подвергается поверхностному пластическому деформировэнию торцов с обеспечением коэффициента Р, Поскольку

У =36 1 28хг+093

Уг =36 1

112 )4- 154 хг + 71

22 то после подстановки соответствующих значений коэффициентов смещения и преобразований получают: р 2 -, 229 (0- +0933 III2 %- - l54

2 Л 2

z — z (2,8 x0 + 0,93) + (112 х2 — 154 хг S 71) 20

Зквивалентное число зубьев колеса Z равно в точности числу зубьев в случае прямоэубых колес или равно величине Z/cos з

25 Д для косозубых цилиндрических

Ro предложенным зависимостям обеспечивает требуемую эффективность упрочнения.

Формулы получены теоретически и подтверждены экспериментально. Выбор толщины зоны упрочнения не менее 5 радиусов кривизны переходной кривой, получаемой в результате срезания поврежденных поверхностей зубьев, обеспечивает упрочнение в зоне максимальной напряженности и максимальной интенсивности торможения трещин, Верхнее значение этого параметра не следует ограничить, так как это не вытекает из физической сущности изобретения и не препятствует достижению цели изобретения, Значения параметров, входящих в формулу для величины д, могут приниматься по известным справочным данным, 50

Пример. Изготавливают зубчатые колеса из стали 45 (д = 440 МПа) с числом зубьев z 35, шириной о 40 мм, модулем 4(дл ) обеспечения возможности усталостных испытаний), коэффициентом смещения исход ного контура у колеса хг = 0,1. Част). изготовленных колес испытывают на уста лость без последующей обработки, а част подвергают дополнительному срезанию по верхности зубьев с дополнительным отри

1593768 цательным смещением производящего контура, равным по модулю х2 = 0,5. Часть таких колес испытывают без дополнительного упрочнения впадин зубьев, а часть подвергают поверхностному пластическому деформированию роликом с приведенным радиусом кривизны R 1,16 мм, обеспечивая коэффициент Р равным 1,12, для чего усилие деформирования и толщину наклепанного слоя принимают равными

=0543 103дг/7гт 9/7, 2/7 = д=0,93b ехр

=2,46 мм

Поскольку радиус кривизны переход. ной кривой, получаемой в результате дополнительного срезания зубьев, составляет P =

=2 мм (определено экспериментально), то ширина зоны упрочнения принята равной (на разных сериях колес) 4,25р; 5р; 5 5р; т.е. соответственно 9; 10; 11 мм.

Усталостные испытания зубьев проводят на гидропульсаторе МУП-50 по известной методике с определением предельного усилия цикла, соответствующего пределу выносливости по разрушению зубьев, Полученные результаты свидетельствуют о том, что предлагаемый способ обработки колес обеспечивает изгибную прочность зубьев на уровне нового колеса, т.е. при расширении технологических возможностей обработки сохраняется прочность зубьев на изгиб. Кроме того, подтверждается необходимость соблюдать ширину зоны упрочнения не менее 5 р. Результаты, полученные при больших значениях, остаются теми же самыми, а при уменьшении ширины зоны обкатки меньше предлагаемого предела (меньше 2,5р) имеет место почти полная потеря эффекта применения данного способа, причем это происходит за счет того, что возникает новый эффект — зарождение трещины вне зоны упрочнения. При соблюдении предлагаемого предела эффективности данного способа гарантируется.

Формула изобретения

5 Способ ремонта рабочих поверхностей зубьев колес, включающий срезание поврежденных участков зубьев с образованием переходной кривой путем отрицательного смещения производящего

10 контура, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения ремонта зубчатых колес с большой глубиной повреждения при сохранении прочности зубьев на

15 изгиб, колесо дополнительно упрочняют путем поверхностного пластического деформирования торцов, причем ширина зоны упрочнения составляет не менее пяти радиусов кривизны переходной кривой, а усилие

20 P упрочнения и толщину д наклепанного слоя определяют из соотношений

Р =0543 10 д or R, кН, 25 д =093 Ь ехр

-1}, где о — предел текучести материала ремон3Q тируемого колеса, МПа;

R — приведенный радиус кривизны упррчняющего инструмента;

Ь вЂ” ширина ремонтируемого колеса;

Кт — коэффициент, учитывающий взаи35 мосвязь между пределом выносливости и пределом текучести материала колеса;

P — коэффициент, учитывающий предел выносливости обрабатываемой детали;

Qo — коэффициент чувствительности

4р материала колеса к асимметрии цикла;

ào- теоретический коэффициент концентрации напряжений у впадин зубьев; ж- коэффициент, учитывающий наклеп торцов в процессе поверхностного.пласти45 ческого деформирования, Составитель М(,Соколова

Техред М.Моргентал Корректор A.Oáðó÷àp

Редактор A,éàíäoð

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

За к къ 2 9Я Тираж 460 Подписное

ВНИАИИ Государстве иого комитета по иаобретениям и открытиям при ГКНТ СССР

113035, Москва, К-ЗБ, Рауаская наб., 4/5