Способ изготовления инструментов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления инструмента фасонного профиля типа пуансонов для штамповки винтов и шурупов с крестообразным шлицем. Цель изобретения - повышение качества получаемых изделий и производительности процесса. Способ заключается в изготовлении исходной заготовки точением, холодном выдавливании предварительной заготовки и окончательном выдавливании оттиска крестообразного шлица. Рабочая часть исходной заготовки изготавливается в виде конуса и сопряженного с ним усеченного конуса. Деформируя ее, получают профиль, имеющий конус и сопряженный с ним новый усеченный конус. Усеченный конус имеет неоднородное распределение сопротивления деформации по своей высоте с максимальным значением у основания с большим диаметром и минимальным у основания с меньшим диаметром в месте сопряжения с конусом. 3 ил.

СО)ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 21 К 5/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

И (21) 4618293/23-27 (22) 14.11.88 (46) 23,09.90. Бюл. N 35 (71) Всесоюзный научно-исследовательский институт метизной промышленности (72) В.И. Артюхин, С.А. Загорский и В.И. Мокринский (53) 621,73 (088.8) (56) Лучкин В.Я. Изготовление вставок окончательных пуансонов для высадки винтов с крестообразным шлицем, — Обмен опытом в. радиопромышленности, 1980, М 10, с. 5556. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТОВ (57) Изобретение относится к обработке металлов давлением, а именно к технологии изготовления инструмента фасонного профиля типа пуансонов для штамповки винтов

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении инструмента фасонного профиля типа пуансонов для штамповки винтов и шурупов с крестообразным шлицем, калибров для контроля шлицев и отверсток, имеющих- крестообразное сечение.

Цель изобретения — повышение качества получаемых изделий и производительности процесса.

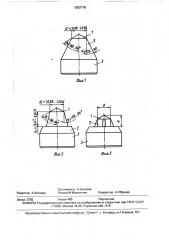

На фиг.1 представлена исходная заготовка, полученная точением; на фиг,2 — предварительно отштампованная заготовка; на фиг,3 — окончательно отштампованное изделие.

Сущность способа состоит в том, что из круглого прутка вытачивают заготовку (фиг.1) с рабочей частью, имеющей профиль, состоящий из торцового рабочего участка, образующая которого расположена к про„„5U„„1593778 А1 и шурупов с крестообразным шлицем. Цель изобретения — повышение качества получаемых изделий и производительности процесса. Способ заключается в изготовлении исходной заготовки точением, холодном выдавливании предварительной заготовки и окончательном выдавливании оттиска крестообразного шлица. Рабочая часть исходной заготовки изготавливается в виде конуса и сопряженного с ним усеченного конуса. Деформируя ее, получают профиль, имеющий конус и сопряженный с ним новый усеченный конус. Усеченный конус имеет неоднородное распределение соп ротивления деформации по своей высоте с максимальным значением у основания с большим диаметром и минимальным у основания с меньшим диаметром в месте сопряжения с конусом. 1 табл. 3 ил, дольной оси заготовки под углом 60...640, а диаметр основания составляет 0,95...1,0 диаметра основания этого участка готового изделия, а также сопряженного с ним по основанию усеченного конуса, образующая которого расположена к продольной оси заготовки под углом 25„.300, На первой прессовой операции осуществляют пластическое деформирование рабочего участка {фиг.2), причем сам торцовый рабочий участок 1 не деформируют, а участок 2 усеченного конуса деформируют со степенью деформации. I, изменяющейся от нуля у малого основания в месте сопряжения с конусом, до (0,2 — 0,5) у большого основания, При этом части усеченного конуса, прилегающей к торцовому рабочему участку, придают форму усеченного конуса с углом расположения образующей к продольной оси заготовки, составляющим

1593778

20...24 и высотой 2,4...2,8 высоты крестообразного выступа готового изделия.

На второй прессовой операции проводят выдавливание крестообразного шлица (фиг.3). Такая схема пластического выдавли- 5 вания наиболее благоприятна для получения крестообразного шлица, так как неравномерность расп ределен и я соп роти вл ения деформации по высоте рабочей поверхности

"шатровой" заготовки с максимальным значе- 10 нием у ее основания и минимальным у вершины позволяет верхнему более пластичному слою легко заполнять рабочую часть матрицы

И препятствует нижнему, наиболее прочному, йодсаживаться. Заполнение рабочей полости 15

Матрицы происходит при усилиях, равных усилию осадки конусной части заготовки, т.е. корпус пуансона 3 не деформируется. В результате заготовку в приспособлении для

Выдавливания можно устанавливать без зэзо- 20

Ра, что исключает перекос заготовки, т.е. не соосность шлица и заготовки, Хороший ртпечаток шлица, недеформируемый корпус заготовки исключают необходимость в довоДочной операции. 25

Пример. Изготавливаются пуансоны для штамповки шурупов g4 мм по ГОСТУ

1145-80 с крестообразным шлицем N 2 по

ГОСТУ 10753-86 из стали 30ХГСА.

Оптимальные параметры рабочей части 30 заготовки определяются при помощи постановки промышленного эксперимента, исйользуя методику П.С.М, (последовательный

Симплекс метод), где в качестве оценивающе(о используется параметр, учитывающий точ- 35 ость получения оттиска крестообразного илица при соответствующих усилиях высадки.

Результаты экспериментов (части) сведены в таблицу. При этом в таблице обозна- 40 чены; а, a> — углы между образующей усеченного конуса и осью исходной и шатровой заготовок, град; Pp, P< — углы межды образующей конуса и осью исходной и шатровой заготовок, град.; h< — высота выдавли- 45 ваемого усеченного конуса шатровой заготовк, мм; Н вЂ” высота шлица по ГОСТУ

10753-86, мм; dp,d< — диаметр основания конуса исходной и шатровой заготовок, мм; d— диаметр основания конуса шлица по ГОСТУ 50

10753-86, мм;, — угол между образующей конуса и осью крестообразного шлица, град.

llo ГОСТУ 10753-86 шлиц N 2 имеет размеры:P= 62, d =2,34-о,оз мм; Н=2,54-о,озмм.

Анализ результатов показал, что торцовый 55 рабочий участок в виде конуса с параметрами Р и d при выдавливании крестообразного шлица формируется с трудом, поэтому его необходимо подготавливать на предыдущих операциях с параметрамиД, dp, f1 è

d>, близкими к/3и d; усеченный конус заго аки, имеющий большие значения а1 и h>, приводит к росту усилий нэ последней операции и выдавливанию избытка металла в виде наплыва между крестообразным шлицем и недеформированной конической частью заготовки, причем при малых размерах шлиц не оформляется, Неравномерность сопротивления деформации по высоте рабочей части заготовки, полученная за счет разницы углов а и а1 а также высоты усеченного конуса шатровой заготовки h> оказывает существенное влияние на качество оттиска. Так, при максимальной степени деформации равной 0 (заготовка получена точением) отпечаток шлица не четкий, хотя при некоторых параметpaxQ|,pl, d< и й1 размеры полученного шлица соответствуют требованиям ГОСТа

10753-86. При степенях деформации I > 0,5 наблюдается рост усилий на высадочных операциях, достигающий значений, при которых деформируется корпус заготовки, причем при больших значениях а затруднено формообразование усеченного конуса заготовки, что отражается на высоте полученного шлица.

Ф,ормула изобретения

Способ изготовления инструментов фасонного профиля типа пуансонов для штамповки винтов и шурупов с крестообразным шлицем, включающий получение механической обработкой исходной заготовки, ее деформирование, формирование торцового рабочего участка в виде конуса, а также оформление на заключительной стадии крестообразного выступа в виде оттиска крестообразного шлица, отличающийся тем, что, с целью повышения качества получаемых изделий и производительности процесса, исходную заготовку получают с рабочей частью в виде профиля, состоящего из торцового рабочего участка, образующая которого расположена к продольной оси заготовки под углом 60...64, а диаметр основания составляет0,95...1,0диаметра основания этого участка готового изделия, а такжесопряженного с ним по основанию усеченного конуса, образующая которого расположена к продольной оси заготовки под углом 25...30, причем при деформировании перед заключительной стадией части усеченного конуса, прилегающей к торцовому рабочему участку, придают форму усечен ного конуса с углом расположения образующей к продольной оси заготовки, составляющим 20...24 и высотой

2,4...2,8 высоты крестообразного выступа готового изделия, не подвергая деформированию торцовый рабочий участок, 1593778 родолжение таблицы

М Мп/и

Показатели

Максимальная степень деформации шатрового кон са

Усилие выдавливания крестообразного шлица

Усилие выдавливания шатрового конуса

Качество оформления крестообразного шлица олученные размеры крестообразного шлица

Н,мм

P>,кН

Р2

d,мм,г а

2,08

2,54

500

Отпечаток не четкий, шлиц не соответствует ГОСТУ

Отпечаток не четкий, шлиц соответствует ГОСТУ

Отпечаток не четкий. щлиц не соответствует ГОСТУ

Отпечаток четкий, щлиц не соответствует ГОСТУ

Отпечаток четкий, щлиц соответствует

ГОСТУ

Отпечаток четкий, щлиц не соответствует ГОСТУ

Отпечаток четкий, шлиц соответствует

ГОСТУ

Отпечаток четкий, шлиц соответствует

ГОСТУ

Отпечаток четкий, шлиц не соответствует ГОСТУ *

Отпечаток не четкий, шлиц соответств ет ГОСТ

Изготавливалась точением

2,54

2,34

500

2,38

2,4

500

2,33

0,35

500

500

2,5

0,25

300

2,32

2,54

300

2,54

0,45

500

1,9

500

2,31

2,54

0,49

500

700

600

2,31

2,52

0,7

2,34

2,21 .

600

0,88

800

10**+

2,35

2,5

1000

1000

* Деформируется корпус заготовки.

* Несоответствие размеров оттиска размерам рабочей полости матрицы после первой штамповой операции.

*** Процесс приближен к прототипу.

1593778

Составитель А.Быстров

Редактор А,Шандор Техред М.Моргентал Корректор А,Обручар

Заказ 2792 Тираж 485 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101