Способ механической обработки длинномерных нежестких деталей и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано при механической обработке круглого проката, использующегося в качестве заготовок или готового изделия. Целью изобретения является повышение производительности путем обеспечения устойчивости заготовки в зоне резания. Подлежащий обработке пруток 20, конец которого предварительно обработан, вставляется в отверстия редукционных шайб 11 и 14. Многорезцовая головка приводится во вращение за счет центробежных сил, резцы головки подводятся к обрабатываемой поверхности. Поступательное перемещение пруток получает от тянущего устройства 21. По трубопроводу 16 в зону обработки подается СОЖ. Размер отверстия входной редукционной шайбы 11 выполняется таким, чтобы степень обжатия заготовки составляла (1-3)%. Размер отверстия выходной редукционной шайбы 14 выполняется с учетом обеспечения степени обжатия обработанной поверхности заготовки в пределах 0,5-1%. Во входной редукционной 11 шайбе выполняют продольные канавки (например, треугольной формы), препятствующие провороту детали относительно редукционной шайбы 11 и обеспечивающие дробление стружки при обработке. 2 с. и 3 з.п. ф-лы, 2 ил.

СОВХОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ . РЕСПУБЛИК (19) (1)) ццg В 23 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

-(21) 4470617/31-08 (22) 29.07,88 (46) 23.09,90. Бюл. Р 35 (71) Ленинградский механический институт им. Маршала Советского Союза

Устинова Д.@. (72) И.А. Маслеников, Б.N. Сойкин, А.И. Струженцев, К.Г. Кислов и N.À. Столяр (53) 621 ° 8-209.3(088 ° 8) (56) Патент СССР Р 374795, кл, В 23 В 29/034, 1971. (54) СПОСОБ МЕХАНИ НЕСКОР ОБРАБОТКИ

PJIHHH0NFPHIE HEFFCTKHX ДЕТАЛРг И

УСТРО) СТВО ЛЛУ ЕГО ОСУПТСТВЛЕНИЯ (57) Изобретение относится к машиностроению и может быть использовано при механической обработке круглого

I проката, использующегося в качестве заготовок или готового изделия. Целью изобретения является повышение производительности путем обеспечения устойчивости заготовки в зоне резания, Подлежащий обработке пруток 20, ко2 нец которого предварительно обработан, вставляется в отверстия редукционных шайб 11 и 14. Многорезцовая головка приводится во вращение за счет центробежных сил, резцы головки подводятся к обрабатываемой поверхности. Поступательное перемещение пруток получает от тянущего устройства 21. По трубопроводу 16 в зону обработки по-, дается СОЖ. Размер отверстия входной редукционной шайбы 11 выполняется таким, чтобы степень обжатия заготовки составляла 1-37. Размер отверстия выходной,редукционной шайбы 14 выполяется с учетом обеспечения степени обжатия обработанной поверхности

М. заготовки в пределах 0,5-1Х. Во вход- .® ной редукционной шайбе 11 выполняют продольные канавки (например, треугольной Формы), препятствующие провороту детали относительно редукционной шайбы 11 и обеспечивающие дробление ,стружки при обработке. 2 с. и

l3 s.n.A-лы, 2 ил.

1593780

Изобретение относится к машиностроению и может быть использовано при механической обработке круглого проката, использующегося в качестве заготовок или готового изделия.

Целью изобретения является повышение производительности путем обеспечения устойчивости заготовки в зоне резания. 1Î

Величины степени обжатия материала заготовки в первой редукционной шайбе и степени обжатия полуфабриката детали после резания во второй редукционной шайбе выбраны в соответствии с приведенными расчетами.

При расчетах рассматривалось соединение двух деталей: прутка и шайбы с отверстием. Приняты обозначения:

D — диаметр редукционного отверстия гп в редукционной шайбе, dg — диаметр наружной поверхности редукционной шайбы. Диаметр прутка должен превышать диаметр отверстия в редукционной шайбе. Предполагают,что в соедине- 25 нии должны возникать только упругие деформации. (С С

N=рВ - + (F, к,1 давление на поверхности контакта нала и втулки, возникающее под влиянием где р натяга; расчетный натяг; номинальный диаметр сопрягяемых поверхностей;

Ff9

E) — модули упругости материала соединяемых втулки и вала;

С„, С вЂ” коэффициенты. 1

Соединение состоит из втулки и вала. Разность между диаметрами валя 3О и втулки определяет величину натяга

N. При проталкивании вала происходит растяжение втулки на величину N<.и одновременное сжатие вала на величину Ng причем суммарный натяг N ==

=.5g + N>. Подобные запачи рассматривются при расчете посадок с натягом.

В пределах упругих деформаций величина натяга в соединении связана с размерами соединения и условиями сборки зависимостью

Для втулки для вала без отверстия

r,,=1-р,, где D d z — диаметры, ((, и р — коэффициенты Пуассона (для стали р =0 3 для алюминиевого сплава = 0,33) °

Из условия обеспечения неподвижности соединяемых деталей при нагружении соединения крутящим моментом

NÄ < 7 мрю/г, — нр откуда

2N нр рмин =„уеду где f — коэффициент трения при отно сительном вращении деталей.

Величина коэффициента трения (сцепления) для деталей иэ стали

f 0,08.

Наименьший натяг, обеспечивающий неподвижность при нагружении крутящим моментом

?И (С, С

РАЙЮ рясч Т01Г (Е Е 1

В эту формулу вводятся поправки

U — учитывает шероховатость контактных поверхностей;

U — учитывает различие рабочей температуры поверхностей детали;

П вЂ” учитывает деформацию деталей

Ц от действия центробежных сил;

U — учитывает увеличение контакт llA ного давления у торцов редукционной шайбы;

U — учитывает воздействие вибЬ раций и уларов.

Величина по., лавок рассчитывается по формулам

И = г(.,Р., + К,RÄ), где и к > — коэффициенты, учитывающие величину смятия неровностей отверстия и вала;

Р и R — высоты неровностей поZ 2 верхностей отверстия и вала;

1593780

Cv

T t

7. (D-Я)2

1РПг

Р, = — ° Р,=

100% „

D N;

N(2D— рг

P*0ï где К „= 1,85.

113 м/мин.

Б =Pg(tP t) — I (t - t)7 П, где, и a(2 — коэффициенты линейного расширения материала деталей; и t — рабочая температура г1 гг деталей, — температура сборки соединения;

D — номинальный диаметр соединения.

При равенстве температур tP c "2

U< = (o(, —, )(tP — t)D.

Поправка П О, так как эта поправка существенна для быстровращающихся соединений и больших диаметров соединений.

Поправка П,в определяется по гра(фику. Степень обжатия в редукционной шайбе определяется по формуле, r (1 — F z/F, ) 100, где F — начальная; F — конечная площади поперечного сечения.

Величина натяга N = D — D<, ice D — диаметр прутка;

П.2 — диаметр отверстия в редукционной шайбе °

Откуда

Наименьшую степень обжатия в редукционной шайбе определяют исходя из условия неподвижности соединяемых деталей при нагружении крутящим моментом. Наибольшую степень обжатия в редукционной шайбе определяют исходя из условия отсутствия пластической деформации на контактной поверхности редукционной шайбы где 6 — предел текучести материат ла на растяжение; р — допустимое давление.

Яаа

Отсюда наибольший расчетный натяг

/С, С, N = р В(-+ - . мак Аоп @on (F, F, / г/

В полученную формулу также необходимо внести поправки, Примеры обработки деталей. Пусть обрабатываются материалы: сталь 45 и алюминиевый сплав Л16. Для наружной обточки подобных материалов твердосплавными резцами скорость резания рассчитывается по формуле

10 а сила резания, определяющая крутящий момент, рассчитывается по формуле р 10се Ячк.

Тогда крутящий момент, возникающий при срезании наружного слоя, равен р,В 10С " S" V"Ú

2 2 р Ф

20 где С, х „у,, и, m — постоянная и показатели степени для данных условий;

D — диаметр обрабатываемой детали; — число одновременно работающих резцов;

Т вЂ” глубина резания, мм;

S — подача детали; мм/об

V — скорость резанйя, м/мин;

Kv

К вЂ” поправочные коэффициенты, P

При обработке стального прутка с пределом прочности на растяжение

35, Ь = 750 МПа с глубиной резания в

C 3 мм для резцов с дополнительными лезвиями назначают подачу

S 4 1 мм/об, тогда значения величин

С ч = 292; х = 0 30; у = 0,15;

= 0,18. Поправочный коэффициент

Кч К Кц K> э где К = K (750/ )

К = 1 для стали и твердосплавного г инструмента, и 1, К „= 1 для

45 твердого сплава Т15К6 Пля заготовки в виде проката К „ = 0,9. Таким об разом К = 0,9. Рекомендуемая скорость резания

292

50 1 о,12 ° 1a 2,1 o,л

Принимают стойкость одного инструмента Т = 60 мин, для одновременно работающих четырех инструментов

Т,ч,й Т Кт = 111 мин, 1593780

С учетом поправок наибольший натяг

N„„„с = О, 124 мм.

Для осуществления такого натяга необходимо обеспечить степень обжатия

И вакс (20 N акс) 1 00%

Размеры редукционной шайбы D =: — 12 мм, d2 = 50 мм, 1 = D: материал шайбы — сталь с. модулем упругости Е 20 10 4 Н/ммг . Для таких параметров коэффициенты равны

1 + (D/йг)г

; C — -1 — - 1 — )3 Н, = 1„122; г

Сг — 1 — 0,3 — 0,7, 20

Наименьший расчетный натяг мин, расч 1П1

-«

Эта величина должна быть увеличена с учетом поправок. Так как материал детали и прутка — сталь, коэффициенты линейного расширения совпадают т.е, а, = a(2, и поправка П = О, Поправка на шероховатость с уче- 30

f том шероховатости отверстия в шайбе

К = 1рб мкм, шероховатости наружной

1 поверхности прутка R = 40 мкм г. и величин коэффициентов 1с = k г = 0,35.

Б = 2(1с,Р + кгR 2) = 29 мкм.

Для соединения таких размеров

0ц = 0 И 8 мкм =Ор008 мме С учетом поправок минимальный расчетный натяг Nмии расч = Ор077 мм °

Дпя осуществления такого натяга 40 необходимо обеспечить степень обжатия

»ллии (2D — ЬТмии) 100%

r рг мин ,о °

50

Крутящий момент при обработке стального прутка рассчитывается с учетом коэффициентов и показателей для резцов с дополнительным лезви384 х О 90 у 0,90

n = -0,15. Поправочный коэффициент

К = К г К« = 1 5 (коэффициенты выбрар р ны для (= 45 и у= -20 ), Для

В 12 мм.

N = 68025 Н мм. ир

Наибольшая степень обжатия в ре-дукционной шайбе лимитируется отсутствием пластической деформации на контактной поверхности в отверстии редукционной шайбы. Материалом для изготовления редукционной шайбы может быть легированная конструкционная сталь после термообработки. Предполагают, что редукционная шайба выполнена из стали 35ХГСА, которая после термообработки имеет предел текучести Ь,= 1275 NIIa. Тогда для рассматриваемого числового примера

D г р Оп (0,586, 1 — — 2 697 Мпа

Наибольший расчетный натяг (С1 Г11 1 аакс. доп = P gonD р «р ) 0 р 087 °

Ф 1 "2

Для обработки прутка из алюминиевого сплава Д16 скорость резания при обработке твердосплавными резцами можно рассчитать по формуле

328

2,7 237 м/мин, Крутящий момент при обработке прутка из алюминиевого сплава определяется с учетом коэффициентов С =

= 40; хч = 1,0; у „= 0,75; n = О. ,При обработке прутка D = 12 мм с глубиной резания t = 1 мм, прини--, мая поправочный коэффициент К,р = 1,5.

М „р = 14400 Н мм.

Наименьший расчетный натяг

N = — - — + — 0 011 мм.

2Мк (Ср Сг. мИк. раси щ1 f. (E1 Ег

{; учетом поправок минимальный натяг N ин = Ор048 мм.

Для осуществления .такого натяга необходимо обеспечить степень обжатия

И„ии(20 — М„,„и) 100% г

Наибольший расчетный натяг при обработке алюминиевого прутка

С учетом поправок наибольший натяг

Nìàêñ= ор177 мме

Для осуществления такого натяга степень обжатия прутка равна 1м«кс(21 Имакс) 100%

D2

Расчеты показывают, что необходимая и достаточная степень обжатия прутков s первой репукпионной шайбе полжна накопиться в пределах г

1...3%.

f593780

30

Степень обжятия во второй редукционной шайбе выбирается исходя из условий получения заданной шероховатости, точности размера и геометрической формы. Величина степень обжа5 тия назначается по аналогии с процессами обработки поверхностей пластическим деформированием.

Тяк, для стали 45 при натяге N -=

= 0,05 мм получается шероховатость поверхности R = 0,06 мкм, при натяге N = 0,10 мм — R„= 0 07 мкм, Точность обработки также зависит от величины натяга. Для .получения точности 5-6 квалитетам необходима предварительная точная обработка резанием, после чего деформирование проводят с малыми натягами, соответствующими степени обжатия r =

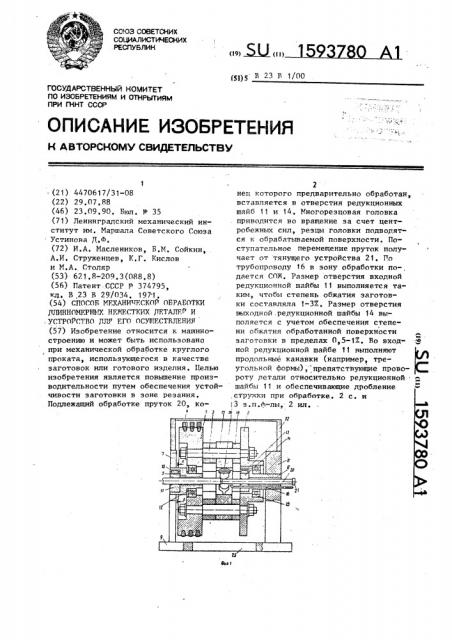

= 0 5...1,07, Ня фиг. 1 показано устройство для обработки деталей общий вид; на фиг. 2 — разрез А-А ня фиг.

Устройство для механической обработки длинномерных нежестких деталей содержит многорезцовую головку, которая состоит из флянцев 1 и 2, соединенных жестко распорными стрйками 3, а на фпанце 1 выполнен приводной элемент, например, в виде шкива ременной передачи 4. Фланцы 1 и 2 установлены на неподвижных втулках 5.и 6, которые закрепляются на неподвижных стойках 7 и 8, жестко прикрепленных к основанию 9. .35

В отверстии втулки 5 с помощью шпонки 10 устанавливается редукционная шайба 11. Ня наружной поверхности втулки 5 монтируется подшипник 12.

В отверстии втулки 6 с. помощью

40 шпонки 13 устанавливается редукционная шайба 14. На наружной поверхности втулки 6 монтируется подшипник 15.

Во втулке 6, шайбе 14 выполнены до45 полнительные отверстия, через которые проходит трубка 16 для подачи охлаждающей жидкости. Редукционные шайбы 11 и 14 имеют отверстия разного диаметра. Диаметр отверстия входной редукционной шайбы 11 больше диаметра отверстия выходной редукционной шайбы 14. Внутренняя поверхность редукционных шайб 11 и 14 образуется сочетанием двух усеченных конических поверхностей и цилиндрической поверх- 55 ности соединяющей меньшие основания конусов. Угол наклона образующей конусов подбирается экспериментально, На ряспорных стойках 3 смонтированы резцовие державки 17, положение которых на стойках 3 регулируется

4 с помощью втулок 18. В резцовые державки устанавливаются резцы 19.

Заготовка в виде прутка 20 базируется в отверстиях редукционных шайб 11 и 14 соосно с осью вращения многорезцовой головки. На обработанном участке прутка закрепляется замок 21 тянущего устройства.

С целью повьппения техники безопасности многорезцовая головка закрывается защищенним кожухом 22, который прикрепляется к основанию 9 и имеет отверстия дпя прохода детали, монтажа привода и окно 23 для удаления струили и отходов.

При обработке деталей из материала с низким модулем упругости усилие обжятия заготовки при прохождении летали через входную редчкционную шайбу 11 может оказаться недостаточным при той степени обжятия, которая рекомендуется по способу. В этом случае возникает опасность поворота зягoòîíêè относительно редукционных шайб 11 и 14. Для подобных условий обработки входная редукционная шайба 11 ня цилиндрическом участке профиля выполняется со шлицевым отверстием с треугольным профилем зубьев (фиг. ?) .

Устройство работает следующим образом.

Пруток 20, конец которого обработан предварительно в требуемый размер, вставляется в отверстия редукциолных шайб 11 и 14. Ня обработанном конце прутка закрепляется замок

21 тянущего устройства. Резцы настраиваются на требуемый размер обработанного диаметра путем регулирования их положения в резпедержятелях.

Многорезцовая головка приводится во вращение, например, с помощью передячи 4. Зя счет центробежных сил резцовие державки 17 поворачиваются вокруг осей стоек 3, и резцы 19 входят в контакт с обрябятываемой поверхностью детяли и прижимаются к ней с усилием, которое зявисит от массы резцовой держявки 17 и частоты вращения многорезцовой головки.

Пруток 20 получает поступательное двюкение с помощью тянущего устройства 21. По трубопроволу в зонч обработки подается СОЖ, 1593780

Размер отверстия входной редук ционной шайбы 11 выполняется таким, чтобы уменьшение лиаметра детали за счет обжатия при протаскивании через

: шайбу соответствовало степени обж тия r = 1...3X, где степень обжатия

? (1 Р IF / 100Ж у 1 начальн4я F — конечная площади попереч9 ного сечения, Размер отверстия вы ходной редукционной шайбы 14 выполняется таким, чтобы уменьшение днам@тра детали за счет обжатия при протягивании через редукционную шайбу 14 соответствовало степени обжатйя r = 0.5...1%.

В редукционной шайбе 11 пруток 20 обжимается при этом снижается поф грешность формы поперечного сечения, достигается более равномерное растфеделение припуска под механическ1 ю обработку резцами.

При непрерывном движении прутка

2h вращающиеся резцы 19 срезают верхнйй слой наружной поверхности прут- 25 . ка 20. Так как одновременно работает четыре резца 19, и каждый резец 19 имеет зачищающую режущую кромку, параллельную оси прутка, скорость продольного перемещения прутка 20 может быть значительной.

Обработанный пруток 20 протаскивается через редукционную шайбу 14, Здесь пруток дополнительно обжимаетс и получает окончателыже диаметрнльные размеры, шероховатость и фор1 35 м поперечного сечения, Усилие обжатйя прутка, развиваемые в редукцианных шайбах 11 и 14, достаточные, чтобы предотвратить проворачивание прутка 20 в шайбах 11 и 14, которые выполняют роль двух опор, обеспечивая высокую жесткость технологической системы. Одновременная обработка несколькими резцами 19, симметрично расположенными огносительно оси прутка, обеспечивает взаимное уравновешивание радиальных сил резания.

Защитный кожух 22 предотвращает засорение рабочей зоны стружкой и другими видами отходов и препятству-..50 ет разбрызгиванию COR. Стружка и использованная охлаждающая жидкость удаляется через окно в основании, При обработке деталеи с малым модулем упругости, например, для

55 алюминиевого сплава типа Д16Т шлицевое отверстие во входной редукционной шайбе 11 деформирует наружную поверхность заготовки, образуя на наружной поверхности мелкоразмерг продольные канавки, которые, взаин действуя со шлицами, препятствуют провороту детали относительно редукционной шайбы 11 и при механической обработке резанием выполняют роль стружколомательных канавок, так как при резании, в этих местах стружка ломается на элементы.

Качество поверхности повышается, в результате обработки достигается величина шероховатости поверхности порядка R„ = 0,32 мкм, отклонение от круглости поперечного сечения порядка 5 мкм.

".!

Формула изобретения, 1. Способ механической обработки длинномерных нежестких деталей, включающий размещение обрабатываемой детали по оси вращения обрабатываемых инструментов на опорах, установленных с двух сторон относительно зоны резания, и обработку ее путем сообщения детали осевой подачи, о т л и ч а юшийся тем,что, с целью повышения,, производительности обработки, одновре- менно с обработкой резанием осущест.вляют редуцирование заготовки путем перемещения последней через опоры, при этом редуцирование необработанного участка заготовки осуществляют со степенью обжатия материала в пределах t-ЗЕ. а обработанного участка — в пределах 0,5-17..

2. Устройство для механической обработки длинномерных нежестких деталей, содержащее основание со смонтированной на нем резцовой головкой с приводами ее вращения и подачи резцов, установленных в корпусе резцовой головки, а с двух сторон относительно резцовой головки размещены опоры, отличающееся тем, что, с целью повышения производительности, каждая из опор выполнена в виде редукционной шайбы, закрепленной на основании.

3. Устройство по п. 2, о т л ич а ю щ е е с я тем, что в одной из редукционных шайб выполнено отверстие с размещенной в нем трубкой подвода

СОН..

4. Устройство по п, 2, о т л ич а ю щ е е с я тем, что в отверстии входной редукционной шайбы выполнены продольные канавки.

14

1593780 канавок выполнен треугольным.

5, Устройство по п. 4, о т л ич а и щ е е с я тем, что профиль

Составитель А, Корнилов

Редактор А. П1андор Техред M.Дидык Корректор М. С;;чборская

Тираж 719

Заказ 2792

Подписное

ЗНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5. !роизводственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101