Способ дуговой сварки электрозаклепками

Иллюстрации

Показать всеРеферат

Изобретение относится к дуговой сварке электрозаклепками неплавящимся электродом в среде защитных газов и может быть использовано в отраслях машиностроения, судостроения, автомобилестроения, преимущественно при сварке цветных металлов и сплавов малой толщины. Цель изобретения - повышение качества формирования электрозаклепки. Свариваемые детали первоначально устанавливают с зазором. После образования в верхнем элементе жидкой ванны размером от четырех до шести его толщины свариваемые элементы сжимают. Под действием давления дуги жидкий металл верхнего элемента оттесняется к периферии сварочной ванны и проплавляется нижний элемент. После отключения дуги образуется электрозаклепочное соединение. При сварке по данному способу обеспечивается уменьшение времени сварки, не требуется использование присадочного материала. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (я)5 В 23 K 9/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

llQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4625504/31-27 (22) 24.11.88 (46) 23.09.90. Бюл. К 35 (71) Тольяттинский политехнический институт (72) В.П.Сидоров и И,П,Куркин (53) 621.791.75(088.8) (56) Авторское свидетельство СССР !! - 556008, кл, В 23 К 9/14, 1975. (54) СПОСОБ ДУГОВОЙ СВАРКИ ЗЛЕКТРО-

ЗАКЛЕПКАМИ (57) Изобретение относится к дуговой сварке электрозаклепками неплавящимся электродом в среде защитных газов и может быть использовано в отраслях машиностроения, судостроения, автомобилестроения, преимущественно при сварИзобретение относится к дуговой сварке электрозаклепками (точками} неплавящимся электродом в среде защитных газов и может быть использовано в отраслях машиностроения, судостроения, автомобилестроения, преиму-, щественно для сварки цветных металлов и сплавов малой толщины.

Целью изобретения является повышение качества формирования эЛектро заклепки при сварке тонколистовых элементов и устранение расхода присадочного материала.

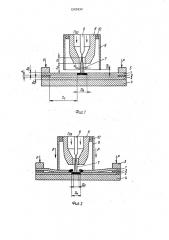

На фиг.1 — 3 показаны стадии процесса сварки

Сущность способа заключается в том, что свариваемые элементы 1 и 2 толщиной I и 8< перед сваркой устанавливают с зазором в околошовной зо„„Я0„„159ЗВЗО А1

2 ке цветных металлов и сплавов малой толщины. Цель изобретения — повышение качества формирования электрозаклепки. Свариваемые детали первоначально устанавливают с зазором. Пос" ле образования в верхнем элементе жидкой ванны размером от четырех до шести его толщины свариваемые элементы сжимают. Под действием давления дуги яащкий металл верхнего элемента оттесняется к периферии сварочной ванны и проплавляется нижний элемент, После отключения дуги образуется электрозаклепочное соединение. При сварке по данному способу обеспечивается уменьшение времени сварки не требует- и

Э ся использование прнсадочного материала. 3 ил. не и зоне заклепки с помощью теплоизолирующей прокладки 3, что устраняет теплоотвод от верхнего элемента к нижнему. Свариваемые элементы 1- и.

2 вместе с прокладкой 3 устанавлива- 1 © ют на подкладку 4 и прижимают к ней прижимами 5. В сопло 6 плазмотрона @ подают плазмообразуюций газ и зажи- СФ гают дугу 7 между электродом 8 плаз- 4Р мотрона и верхйим элементом 1. При горении дуги 7 на верхний элемент 1 вследствие отсутствия теплоотвода в нижний элемент 2 ускоренна образуется жидкая ванна диаметром D<. При до- Ъ стижении жидкой ванной диаметра D равного четырем-шести толщинам верхнего элемента 1, облегчается образование отверстия в жидкой ванне. Перед образованием отверстия верхний элемент прижимается свариваемой поверхностью опорной втулки 9, изолированной от сопла б втулкой 10,к свариваемой поверхности нижнего элемента 2 и прокладке 4, образуя хороший тепловой контакт. Под действием давления дуги 7 и сил поверхностного натяжения в жидкой ванне верхнего элемента

1 образуется отверстие диаметром D и активное пятно дуги перемещается на нижний элемент 2, образуя на нем жидкую ванну диаметром D< (фиг.2).

Жидкая ванна на верхнем элементе 1 принимает форму тора. При достижении жидкой ванной в нижнем элементе 2 размера Р„, равного диаметру отверстия D в верхнем элементе 1,жидкая

О ванна верхнего элемента вливается в ванну нижнего, образуя общую ванну с диаметром соединения, равным D з. После этого дуга отключается, формируется сварная электроз аклепка.

Для всех толщин критический диаметр жидкой ванны D „= 6А

При диаметре жидкои ванны D > (D аку более устойчиво состояние с плоской поверхностью ванны, а при D + D „,„— состояние с поверхностью тора. Однако переход от одной формы поверхности к другой происходит не самопроизволь" но, а под действием давления дуги.

Визуальное наблюдение за жидкой ванной при действии дуги показывает, что в начале процесса зеркало ванны малого диаметра слабо прогибается под давлением дуги. C увеличением размера ванны прогиб увеличивается и при достижении определенного диаметра образуется отверстие. Сжимать свариваемые элементы до образования размера ванны меньше четырех толщин верхнего элемента нецелесообразно из-за неполного использования эффекта уста-. новки элементов с зазором. Сжимать свариваемые элементы при диаметре ванны более шести толщин нельзя, так как отверстие возникает до соприкосновения свариваемых поверхностей и это приводит к ухудшению стабильности формирования электрозаклепки. Момент сжатия соединяемых поверхностей можно определять с помощью зависимостей распространения тепла в элементах.

Калориметрические исследования сварки злектрозаклепками сплава АМц сжатой трехфазной дугой показали,что для расчет диаметра жидкой ванны с

93830 4 точностью в пределах IOX применима расчетная схема неподвижного линейного источника тепла в пластине

4ТЛIГТ e — То7 D

«г )» () 16 at где Т вЂ” температура плавления мее талла, К;

10 Т вЂ” температура металла до сварО ки, К; — теплопроводность, Вт (см К)

d — толщина пластины, см;

g — эффективная мощность источ15 ника тепла, Вт; а — коэффициент температуропровОдности, сМ /с; время действия источника,с;

D — диаметр жидкой ванны,см;

Е; — показательная функция, По данной формуле можно определять время, в течение которого жидкая ванна достигнет диаметра, равного четырем шести толщинам. Из формулы вы25 текает, что отношение D /t для за2 данного материала и режима дуги постоянно. Отсюда получаем расчетноэкспериментальный метод определения времени горения дуги для получения заданного диаметра ванны

«(1с Фг )

» а»

11 оп

on где k — коэффициент, k 4-6;

D, to„- средние диаметр и время, oï полученные опытным путем.

II р и м е р 1. Производилась сварка пластин из сплава АМц толщиной

1,5 + 1,5 мм сжатой трехфазной дугой по предлагаемому способу. Диаметр сопла плазмотрона составлял 1 с =4 мм, длина канала сопла 1 = 4 мм, ток zi детали I = 120 А, расход плазмообраэующего аргона С =- 4 л/мин, расстоя45 ние между соплом и верхним элементом, 1, = 5 мм, а между торцевой поверхностью опорной втулки сопла и верхним элементом 1 о„ = 3 мм. Перед сваркой между элементами на расстоянии

1 30 мм от места сварки электрозаклепки устанавливали кольцевую прокладку из текстолита толщиной 1 мм.

На этом же расстоянии верхний элемент прижимался к текстолитовой подкладке

55 и нижнему элементу. ЗазоР между эле ментами в зоне с 1 = 30 мм составлял

1 мм.

Перед сваркой экспериментально-расчетным путем определяли время, в те1593830 чение которого жидкая ванна в верх-. нем элементе достигнет значения D =

=4b = 6 мм. Для этого при заданном режиме проплавляли пластину =1,5 мм из сплава АМц на весу в течение t

= 2,0 с. Затем после выключения дуги .измеряли диаметры точки с обеих сторон пластины и получили значения D

13э2 ; D = 12в0 ммв D „=(D + 1p

+ D )/2 = 12,6 мм, По формуле для расчета времени действия источника при k = 4,0 получили время t, через которое необходимо сжать свариваемые поверхности при сварке, т.е. 15

= 0,45 с. В процессе сварки элементов через 0,45 с после зажигания дугиприжимали верхний элемент к нижнему в зоне сварки опорной втулкой. После горения дуги в течение 4 5 с получали сварную электрозаклепку с размера-: ми D = 10,5 мм» ?)н = 6,5 мм.

Пример 2. При аналогичных параметрах режима сваривали те же пластины, но размер жидкой ванны на верхнем элементе перед сжатием выбирали равным D < 6Ь з = 9 мм. Для расчета времени t использовали результаты опыта, приведенного в примере 1. В результате получили t = 1,0 с. В процессе сварки элементов через 1,0 с после зажигания дуги на верхний элемент прижимали последний к нижнему элементу, Общее время сварки 4 с.В результате получили электроз аклепку с размерами D = 11,0 мм; D = 7 мм.

При сварке без зазора сварную электрозаклепку с близкими размерами получали через 6-7 с.

Сжатие элементов до момента, когда диаметр ванны на верхнем элементе меньше четырех толщин, нерационально, так как мал эффект сокращения цикла сварки.и затруднено регулирование цикла сварки при малом времени.

Сжатие элементов после образования жидкой ванны диаметром больше шести толщин верхнего элемента приводит к нестабильности формирования электрозаклепки вследствие образования отверстия до сжатия элементов.

Сравнение прочностных свойств точек, полученных по предложенному способу, со свойствами точек, полученных с использованием присадочной проволоки, показало, что они близки между собой.

Способ позволяет улучшить качество формирования электрозаклепок без использования присадочной проволоки.

Формула и з обретения

Способ дуговой сварки электрозаклепками, при котором свариваемые элементы устанавливают с зазором,сжимают за пределами формируемой электрозаклепки, возбуждают сварочную дугу, проплавляют верхний лист, формируют электрозаклепку и отключают дугу, отличающийся тем, что, с целью повышения качества формирования,электрозаклепки без присадочной проволоки, сжатие производят после проплавления верхнего листа и образования в нем жидкой ванны диаметром, равным от четырех до шести его толщины.

1593830

1593830

Составитель Г.Зотченкова

Редактор Л.Гратилло Техред Л.Олийнык Корректор С.Шевкун

Заказ 2795

Тираж 651

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101