Способ контроля герметичности металла

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии лазерной обработки. Цель изобретения - повышение качества контроля деталей пневмоаппаратуры. При контроле герметичности металла деталей пневмоаппаратуры выявляют несплошности. Выявление несплошностей осуществляют облучением серией импульсов лазерного излучения с плотностью энергии 5-10 Дж/мм 2, длительностью 3-4 мс, формируя лунки. Расстояние между их центрами выбирают равным 1,5-2 диаметрам лунок. В процессе обработки выявляются 100% микропор и микротрещин, что обеспечивает высокое качество контроля. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК,(рц В 23 5 26/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР,(21) 4295544/25-27 (22) 12,08.87 (46) 23.09,90, Бюл. Р 35 (72) А.Н.Кравец, F..Ã,Êà÷àíoâ и С.П.Парциков (53) 621.781 ° 72(088.8) (56) Сварка в машиностроении. Под ред. Ю,Н.Зорина, И.: Машиностроение, 1979, с, 445 и 446, (54) СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

METAJIJIA (57) Изобретение относится к технологии лазерной обработки. Цель изобреИзобретение относится к технологии лазерной обработки, Цель изобретения — повышение ка чества контроля деталей пневмоаппаратуры, При контроле герметичности металла выявляют несплошности. Операции выявления несплошностей осуществляют серией импульсов лазерного излучения с плотностью энергии 5-10 Дж/мм, дли2 тельностью 3-4 мс, формируя лунки, при этом расстояние между их центрами выбирают равным 1,5-2 диаметрам лунок, При использовании лазерного излучения с плотностью энергии в импульсе менее 5 Дж/мм и его длительности меа нее 3 мс не удается надежно визуально выявить участки локальной негерметичности металла, При использовании лазерного излучения с плотностью энергии более

10 Дк/мм и ere длительности более

„,SU„„1593852 А1

2 тения - повышение качества контроля деталей пневмоаппаратуры. При контроле герметичности металла деталей пневмоаппаратуры выявляют несплошности.

Выявление несплошностей осуществляют облу .ением серией импульсов лазерного излучения с плотностью энергии 510 Дж/мм, длительностью 3-4 мс, формируя лунки. Расстояние между их центрами выбирают равным l 5-2 диаметрам лунок, В процессе обработки выявляются 1007 микропор и микротрещин, что обеспечивает высокое качество контроля, 1 табл, 4 мс неоправданно увеличиваются энергетические затраты и существенно ухудшается рельеф поверхности, возможна Я .прошивка сквозного отверстия при толщине стенки менее 1,5 мм.

При выборе расстояния между цент- мй рами лунок 1=2й,расстояние между края- д ми лунок будет равно d, Значение Ж

1 ) 2d недопустимо, так как не гаран- ( тирует выявления несплошности с размером области локализации d При

1 с 1,5 d возрастают энергозатраты.

Таким образом, при соблюдении укаэанных режимов лазерной обработки обеспечивается высокое качество контроля герметичности за счет выявления микропор и микротрещин, Пример, При проведении пневмоиспытаний деталей пневмоаппаратуры определяли участок поверхности, в котором была нарушена герметичность. На этот участок наносили

1593852 слой боросодержащей пасты толщиной

10-15 мкм.

Поверхность облучали сфоркусированным лучом на режимах, приведенных в таблице, Места нарушения герметичности изделия легко выявляли визуально по глубоким лункам, образуемым лазерным излучением, Одновременно происходила очистка стенок пор от окислов.

Повторным облучением указанных мест обрабатывали канавки, которые заполняли наплавляемым материалом, содержащим никель и тетрафторборта калия s качестве флюса, Впрессовывали порошок в лунки роликовой накаткой, Последующее лазерное оплавление прово2 дили при плотности энергии 2-5 QK/MM .и диаметре пятна, равном расстоянию между лунками, Проводили лазерную наплавку на поверхность иэделий пневмоарматуры— крьппки {ст.. 38ХА, HRC>=32-3б), в ко- 25 торой обнаружена локальная негерметичность металла при проведении пневмоиспытаний (давление МПа). Источником излучения служила лазерная технологическая установка "КВАНТ-15" с активным элементом иэ алюмоиттриевого граната (Ъ =I Об икм).

Энергию излучения измеряли калориметрическим измерителем типа ИМО-2Н с точностью 5 . Длительность импуль.сов излучения измеряли фотодиодом и запоминающим осциллографом, На участки поверхности детали с нарушенной герметичностью наносили слой борсодержащей пасты толщиной 10- 40

15 мкм и облучали сфокусированным лазерным лучом. Назначение пасты— увеличение поглощательной способности лазерного излучения от 20-30 до

70-80, а также термохимичеекое трав- 45 ление поверхности, В пасту добавляли глицирин, Содержание глицерина в пасте (20-25 ) определялось, главным образом, удобством ее нанесения на поверхность и должно быть минимальным, При содержании глицерина меньше указанного паста становилась сухой и плохо наносилась на поверхность изделия.

В местах нарушения герметичности детали локальная плотность матери-. ала была ниже ввиду наличия микропор. и микротрещин, поэтому глубина лунок, образованных лучом лазера, была в 2-3 раза вьппе, чем в исходном, и при используемых режимах облучения достигала 0,5 мм. Длительность импульса 3,5"0,5 мс соответствовала наиболее стабильному режиму работы используемого лазера, Значение плотности 2 энергии 5-10 Дж/мм является оптимальным, так как при значении меньше

5 Дж/мм глубина лунок недостаточна

Я для обеспечения толщины слоя наплавки, необходимой для герметизации иэделий пневмоарматуры, При значении больше 10 Дж/мм из2 менение рельефа поверхности становилось существенным и требовалась последующая механическая обработка детали.

Увеличение толщины слоя обмазки более 15 мкм сопровождалось увеличением энергетических затрат на лазерную обработку, При толщине слоя обмазки менее 10 мкм достигалось существенное уменьшение коэффициента отражения лазерного излучения от обрабатываемой поверхности, На обрабатываемую таким образом поверхность наносили порошок из никеля тетрафторбората калия, который впрессовывали в лунки роликовой накаткой и оплавляли при плотности энергии 2-5 Дж/мм и диаметре пятна, равном расстоянию между лунками, КВГ4 являлся флюсом. При его содержании меньше 15% не обеспечивалась требуемая герметичность наплавки ввиду наличия окислов, При увеличении содержания KHF@ более 20 уменьшалась локальная плотность наплавки, что также снижало герметичность изделия, При диаметре лунок 1 5+2 мм диаметр пятна оплавления составлял

2-3 мм, т,е. был равен расстоянию между центрами соседних лунок, При расстоянии между соседними лунками больше 2d локальная плотность наплавки была ниже требуемой для герметичности деталей. Если оно было меньше 1,5d, то возрастали энергетические затраты на лазерную термообработку, Применение роликовой накатки для впрессовывания наплавляемого материала повышало локальную плотность наплавки, а следовательно, и герме тичность детали, а также существенно снижало шероховатость поверхности, Поэтому способ лазерной наплавки являлся финишной операцией, не требую5 1593852 щей последующей механической обработки детали, Испытания деталей пневмоарматуры в которых была обнаруженная и устранена негерметичность материала пока1 зали их 1007."ную надежность, ности, отличающийся тем, что, с целью повьппения к чества контроля деталей пневмоаппаратуры, выявление несплошностей осуществляют серией импульсов лазерного излучения с плотностью энергии 5-10 Дж/мм, длительностью 3-4 мс, формируя лунки, при этом расгтояние между их центрами, выбирают равным 1,5-2 диаметрам лунок.

Формула изобретения

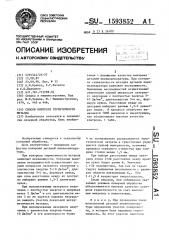

Способ контроля герметичности,металла, при котором выявляют несплошГлубина и диаметр лунки, мм

Длитех ьность HM

Значения, мм, при плотности энергии

w) Дж/мм

2 пульса, г, мс

П р и м е ч а н и е. h<) dz — глубина и диаметр лунки на герметичном участке поверхности;

h d — - соответственно в области нарушения герметичности, Составитель В.Мельников

Редактор Л,Гратилло Техред М.Моргентал Корректор Т.Кол

Заказ 3630 Тираж 658 Подписное

ВНИИНИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

1 о

Й

d

ho 1 о

h д

1 о

do

d

ho

do

0,05

1 0

О,1

1,2

0,1

1,2

0,2

1,3

0 05

1,1

0i1

1,3

0,03

1)0

0,06

1,2

О,1

1,2

0,2-0,3

1,4

0,2

1,3

0)4 0)6

1,5-1,7

0,15

1,2

0,3 0,4

1,5-1,6

0)1

1,3

0,2

1,4

0i2

1,4

0,4-0,5

1,5

0,3

1,5

0,6-0,8

1,6-1,8

0,2

1,4

0,4-0,6

1,6-1,7

0,15

1,4

0,3-0,4

1,6

0,3

1)6

0,5-0,7

1,7

0,5

1,7

0,8-1,2

1,8-2,0

0,4

1 5

0,6-0,8

1,7-2,0

0,25

1,5

0,5-0, 6

1%8