Гибкий производственный модуль

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, в частности к гибким производственным модулям для механической обработки деталей. Цель изобретения - повышение гибкости и расширение технологических возможностей. Указанная цель достигается тем, что с помощью оправки 7 путем координатных перемещений станка 1 приспособление 3 переналаживается под разные детали. Деталь устанавливается в приспособление 3 схватом 8 промышленного робота 2 и закрепляется оправкой 7. 7 з.п. ф-лы, 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОИЗВОДСТВЕННЬ1Й

Риг. 7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЭОБРЕТЕНИЯМ И ОТКРЫТИЯМ

MPH ГКНТ СССР (21) 4462417/25-08 (22) 18.07.88 (46) 23.09.90. Бюл. № 35 (71) Ленинградский политехнический институт им. М.И. Калинина (72) Андр. H Тимофеев, Алек. Н. Тимофеев и Л.Э. Сафарян (53) 621.791.92 (088.8) (56) Авторское свидетельство СССР

34 1349969, кл. В 23 Я 41/00, 1985.

„„SU„„1593915 А 1 (51) 5 В 23 Q 41/02 (54) ГИБКИЙ

МОДУЛЬ (57) Изобретение относится к машиностроению, в частности к гибким производственным модулям для механической обработки деталей. Цель изобретения — повышение гибкости и расширение технологических возможностей. Указанная цель достигается тем, что с помощью оправки 7 путем координатных перемещений станка 1 приспособление 3 переналаживается под разные детали. Деталь устанавливается в приспособление 3 схватом 8 промышленного робота 2 и закрепляется оправкой 7. 7 з.п. ф-лы, 7 ил. з

1593915 4

Изобретение относится к машиностроению, в частности к гибким производственным модулям для механической обработки деталей.

Цель изобретения — повышение гибкости и расширение технологических возможностейй.

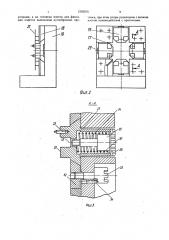

На фиг. 1 представлен гибкий производственный модуль, общий внд; на фиг. 2 — переналаживаемое приспособление; «а фиг. 3 — разрез А — А на фиг. 2; на фиг. 4— схват промышленного робота; на фиг. 5— оправка, установленная в шпиндель станка; на фиг. б — схема взаимодействия оправки с элементами закрепления; на фнг. 7 — схема установки заготовки на приспособление.

Гибкий производственный модуль содержит многоцелевой станок 1, промышленный робот 2, приспособление 3. Многоцелевой станок снабжен инструментальным магазином с устройством 4 смены инструментов и шпинделем 5, закрепленным в пиноли 6.

В инструментальном магазине размещена оправка 7, Промышленный робот оснащен адаптивным схватом 8, имеющим систему 9 управления, датчик 10 обратной связи, двигатель 11, редуктор 12, муфту !3 и рабочие элементы 14.

Приспособление 3, устанавливаемое стациопарно на столе 15 станка 1, содержит корпус 1б, выполненный в виде угольника, на горизонтальной стороне которого образован стык со столом станка. На вертикальной стороне корпуса имеются два взаимоперпендикулярных паза 17. В них на направляющих 18 типа ласточкина хвоста смонтированы четыре баэирующне каретки 19.

Возможны исполнения корпуса с двумя нли тремя каретками. Каждая каретка содержит основную базирующую поверхность

20 в виде выступающих над вертикальной плоскостью угольника локальных участков общей базовой плоскости 21.

При повышенных требованиях к точности базирования на основных базах кареток могут устанавливаться базирующие стержни 22 в виде цилиндрических и ромбических штифтов. В каждой из кареток в базирующих выступах образованы углубления

23 под рабочие элементы схвата робота 2.

Под дном этих углублений выполнены ци-. линдрические полости 24, в которых смонтированы элементы закрепления — винты 25 с головкой в виде полумуфты 26 сцепления.

Возможно использование цанговых механизмов. Винты могут перемещать<;я в цилиндрических полостях в направлении основной базовой плоскости и выходить реэьбовой частью над ней. В цилиндрических полостях кареток размещены пружины 27, прижимающие винты к упорам-штифтам 28.

На наружных повсрхностях кареток и в полостях под элементы закрепления имеются базовые поверхности 29 и 30, перпендикулярные основной базовой плоскости. Они i46гут взаимодействовать с базовыми поверхностями 31 оправки.

Направляющие кареток оснащены фиксирующим механизмом, состоящим из качающейся планки 32, зажимаемой винтами 33.

На головках этих винтов имеются полумуфты сцепления, взаимодействующие с полумуфтой инструментальной оправки. Угол поворота винтов 33 ограничивают упоры 34.

Корпус 35 оправки 7 имеет поврхности стыковки с пинолью станка, например плоскость 36 и отверстие 37, предусматривающие фиксацию положения оправки при ее поджатии к пиноли 6 шпинделя 5. На про15 тивоположном конце этого корпуса имеется базовая поверхность 31, например, бочкообразной формы, диаметром, равным диаметру полости 24 в каретке. Эта базовая, поверхность выполнена для взаимодействия с боковыми базами кареток, В корпусе оправки на вращающихся опорах установлены инструментальный конус 38, закрепляемый; в шпинделе станка, и полумуфта 26 сцепления, взаимодействующая с полумуфтами кареток. Конус пружиной 39 через опору 40

25 вращения поджат к упору корпуса. Полумуфта сцепления и конус оправки связаны между собой управляемой муфтой 41 предельного момента. Муфта может быть зубчатой или фрикционной. Сцепление муфты обеспечивает пру>кина 42. Рабочие элемен30 ты (пальцы) 14 схвата имеют главные базы.

43, лежащие во время загрузки в общей ос- : новной базовой плоскости кареток, парал- лельной плоскости перемещения рабочих элементов.

На рабочих элементах схвата перпен35 дикулярно главным базам установлены дополнительные базирующие стержни 44, выполненные с воэможностью механического взаимодействия с теми же технологическими отверстиями заготовок, за которые произво40 дится крепление за отовок на приспособленин. На главных базах рабочих элементов схвата имеются сквозные прорези 45 для свободного прохода в момент загрузки базовых выступов кареток.

Гибкий производственный модуль рабо45 тает следующим образом

Ms магазина сменных инструментов в шпиндель 5 станка устанавливается оправка 7. Затем производится наладка приспособления 3 в соответствии с конфигурацией очередной заготовки,подлежащей обработке.

Координатными перемещениями шпинделя станка относительно стола станка корпус

35 оправки подводится к каретке н поверхностью 31 вводится в полость 24 каретки.

В таком положении путем координатных перемещений шпинделя станка оправка выво55,.дит каретку на заданную системой управ-" ления станка позицию. Затем оправка выводится из полости 24 каретки и стыкуется, полумуфтой 26 с винтами 33. Полумуфта :I59Ç9I

Формула изобрегеиия

5 оправки, получая вращение от шпинделя 5, заворачивает винты и фиксирует каретку в заданной позиции.

Аналогично производится настройка остальных кареток.

Наладка схвата заключается в программно-управляющем перемещении пальцев 14, Вазирующие стержни 44 по командам системы 9 управления выводятся в соответствующее захв атываемой заготовке заданное положение, при котором межосевое расстояние базирующих стержней равно межосевому расстоянию технологических отверстий заготовки. После наладки рабочих элементов схвата происходит захват заготовки роботом и установка ее на основную базовую плоскость 21. Г!ри загрузке заготовки базовые выступы кареток свободно проходят через прорези в пальцах схвата.

После установки заготовки на основную базовую плоскость кареток оправка 7 путем совместных координатных перемещений шпинделя 5 и стола 15 снова вводится в полость 24 каретки и входит в зацепление с винтом 25.

Далее за счет поступательного перемещения стола вдоль оси шпинделя и вращательного движения шпинделя оправка осуществляет завинчивание винта 25 в заготовку, вследствие чего заготовка притягивается к основной базовой плоскости приспособления. Заготовка удерживается схватом до завершения процесса закрепления хотя бы одним из винтов.В процессе заворачивания винтов оправка 7 работает следующим образом. Войдя в зацепление с полумуфтой, например, винта 25, осевым перемещением шпинделя сжимается пружина 42. Сила сжатия пружины, очевидно, определяет предельный момент, передаваемый муфтой 41, Сжатие пружины управляется по программе и, таким образом, выбирается оптимальный момент затяжки винта 25.

После окончания загрузки оправка сдается в инструментальный магазин, а в шпиндель 5 иэ магазина устанавливается требуемый инструмент, и станок переходит непосредственно к обработке заготовки.

Разгрузка приспособления производится в обратном порядке.

1. Гибкий производственный модуль, содержащий многоцелевой станок с автоматической сменой инструмента, включающий основание, координатный стол и шпиндель, приспособление для закрепления деталей, инструментальный магазин с инструментами и оправкой, промышленный робот со схватом, систему управления, отличающии -. ся тем, что, с целью повышения гибкости и расширения технологических возможностей

1 г

30 путем использования координатнйх перемещений станка для автоматической переналадки приспособления и закрепления на нем деталей, упомянутое приспособление выполнено в виде корпуса, на направляющих которого с воэможностьк> перемещения по ним размещены каретки, снабженные элементами фиксации последних на направляющих корпуса и элементами закрепления деталей на баэирующих поверхностях приспособления, при этом элементы фиксации кареток и элементы закрепления заготовок размещены с возможностью взаимодействия с упомянутой оправкой.

2, Модуль по п. I, отличающийся тем, что корпус приспособления выполнен в виде угольника со сквозными пазами на верти-. кальной плоскости, а направляющие для кареток размещены по краям указанных пазов, при этом вертикальная плоскость корпуса размещена между шпинделем станка, установленным горизонтально, и схватом робота.

3. Модуль по п. 1, отличающийся тем, что элементы фиксации кареток выполнены в виде винтов и планок, причем планки установлены с возможностью взаимодействия с направляющими кареток посредством упомянутых винтов, а элементы закрепления деталей — в виде подпружиненных винтов, при этом головки винтов выполнены в виде полумуфт, а оправка снабжена ответной полумуфтой.

4. Модуль по п. 1, отличающийся тем, что элементы закрепления деталей размещены в углублениях, выполненных в каретках, при этом на боковых поверхностях углублений и на боковых наружных стенках кареток выполнены базовые поверхности, а оправка снабжена ответными рабочими элементами, размещенными на ее корпусе для взаимодействия с упомянутыми базовыми поверхностями.

5. Модуль по п. 1, отличающийся тем, что базирующие поверхности приспособления выполнены в виде базирующих выступов, размещенных на каретках, а схват робота выполнен адаптивным в виде двух переналаживаемых губок с прорезями под базирующие выступы кареток. б. Модуль по и. I, отличающийся тем, что, с целью повышения точности, базирую-. щие выступы на каретках и губки схвата снабжены базирующими стержнями, закрепленными перпендчкулярно рабочим поверхhocTHM выступов и губок схвата соответственно.

7. Модуль vo и. !, отличающийся тем, что хвостовик оправки размещен в ее кор пусе с воэможностью вращения относительНо последнего и связан с полумуфтой посредством муфты предельного момента.

8. Модуль по пп. I и 3, отличающийся тем, что корпус приспособления снабжен.

7 l593915 8 упорами, а на головках винтов для фиксации кареток выполнены дугообразные проточки, при этом упоры размещены с возмож. ностью взаимодействия с проточками.

1593915

Фиг.b

Риг. 7

Составитель А. Медведев

Редактор Н. Тупица Техред А. Кравчук Корректор М. Пожо

Заказ 2799 Тираж 670 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская на 6., д. 4/5

Г1роизводственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, 101