Способ сварки деталей из разнородных диэлектрических материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке диэлектрических материалов и может быть использовано для соединения диэлектриков с различными величинами удельного электрического сопротивления. Цель - снижение трудоемкости и расширение технологических возможностей способа. Для этого в способе сварки деталей из разнородных диэлектрических материалов в процессе подачи электрического напряжения положительный потенциал прикладывают к детали с большей величиной удельного электрического сопротивления. При этом осуществляют кратковременное шунтирование указанной детали поверхностным электрическим разрядом до и после выдержки. Шунтирование детали осуществляют 1-2 с. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s В 29 С 65/02

ГОСУДАРСТВЕ Н1ый КОМИТЕТ

ilO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4340287!31-05 (22) 02.12.87 (46) 23.09.90. Бюль 35 (71) Черниговский филиал Киевского политехнического института им. 50-летия Великой Октябрьской социалистической ревоЛЮЦИИ (72) Л.Я. Березин (53) 678,029.43(088.8) (56) Варенцов В.А. и др. Вакуумные покрытия — основа создания отпайных приборов массового потребления. — Электронная техника, сер. Материалы, вып.11 (184), 1983, с.45-48.

Варенцов В.А. и др. Исследование границы электроадгезионных соединений некоторых материалов электронной техники.

Электронная техника, сер. Материалы, вып.

12(185), 1983, с. 36-39.

Изобретение относится к сварке диэлектрических материалов и может быть использовано для соединения диэлектриков с различными величинами удельного электри. ческого сопротивления.

Целью изобретения является снижение трудоемкости и расширение технологиче ских воэможностей способа.

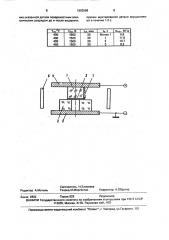

На чертеже изображена принципиальная схема способа сварки, Способ сварки деталей из разнородных . диэлектрических материалов заключается в том, что свариваат детали 1 и 2 из диэлектрических материалов с различными величинами удельного электрического сопротивления, например кварцевого стек„„!5Ц 1593968 А1 (54} СПОСОБ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНblX ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ (57) Изобретение относится к сварке диэлектрических материалов и может быть использовано для соединения диэлектриков с различными величинами удельного электрического сопротивления, Цель — снижение трудоемкости и расширение технологических возможностей способа. Для этого в способе сварки деталей из разнородных диэлектрических материалов в процессе подачи электрического напряжения положительный потенциал прикладывают к детали с большей величиной удельного электрического сопротивления. При этом осуществляют кратковременное шунтирование указанной детали поверхностным электрическим разрядом до и после выдержки. Шунтирование детали осуществляют

1-2 с. 1 ил.,1 табл, ла и ситалла, На деталь 1 из материала с большей величиной удельного электрического сопротивления (кварцевого стекла) . наносят г,ромежуточный слой 3 алюминия, QQ например, напылением. Свариваемые детали 1 и 2 помещают между дисковыми метал.лическими элект одами 4 и 5, приводя их в контакт друг с другом и прикладывая внешнее фиксирующее усилие сжатия. Детали нагревают нагревателем 6 и подают на них электрическое напряжение, прикладывая положительный потенциал к детали 1 с большей величиной удельного электрического сопротивления. При этом в начальный момент осуществляют кратковременное шунтирование детали 1 поверхностным

1593968 электрическим разрядом 7, поднимая напряжение до образбвания разряда 7 между положительным электродом 4 и алюминиевым слоем 3 в течение 1-2 с. После этого напряжение снижают и детали выдерживают при пониженном напряжении. После выдержки осуществляют повторное кратковременное шунтирование детали 1 с большей величиной удельного электрического сопротивления поверхностным электрическим разрядом 7 в течение 1-2 с.

На первом этапе процесса сварки за счет шунтирования диэлектрика с большим удельным электрическим сопротивлением поверхностным кратковременным электрическим разрядом, возбужденным между . электродом, имеющим положительный потенциал, и алюминиевой прокладкой, происходит передача электрической и тепловой энергии непосредственно в зону соединения, это ведет к созданию плотного контакта между свариваемыми поверхностями, образование которого препятствует развитию ионизационных процессов в зазоре алюминий —:диэлектрик с меньшей величиной удельного электрического сопрОтивления, оказывающих отрицательное влияние в процессе последующей выдержки (второй этап), при которой происходит дальнейшее сближение указанных поверхностей и их активация. Создание токопроводящего канала в виде кратковременного поверхностного электрического разряда после выдержки (третий этап) обеспечивает передачу в зону образования соединения энергии, необходимой для образования неразъемного узла..

Предлагаемый способ позволяет сваривать детали, в которых доступ к алюминиевому слою ограничен, и не требует дополнительных операций по созданию на время сварки постоянного токопроводящего канала, Оптимальная длительность шунтирования диэлектрика с большим удельным электрическим сопротивлением составляет 1-2 с. При времени протекания поверхностного разряда менее 1 с не обеспечивается передача в зону сварки (алюминий — диэлектрик с более низким удельным электрическим сопротивлением) количества энергии, необходимого для протекания процессов, ответственных эа образование соединения. Увеличение указанного времени более 2 с может привести к образованию сплошного газораэрядного канала между электродами на поверхности свариваемых деталей, что приведет к их шунтированию и, как следствие, к снижению качества свариваемых узлов.

25

35 + 90 С, механических ударов и вибраций, . произведенных по специальной программе.

45

50 ние деталей в контакт одна с другой, нагрев

Пример. Производилась сварка ситалла марки СО 115 М с кварцевым стеклом марки КУ-1 через напыленный на него слой алюминия. Диаметр деталей из кварцевого стекла 10 мм, а из ситалла наружный 20 мм и внутренний 4 мм. Высота всех деталей б. мм. Свариваемые детали помещают между дисковыми металлическими электродами так, чтобы на кварцевое стекло обеспечивалась подача положительного потенциала, и прикладывают внешнее фиксирующее усилие сжатия. Детали нагревают до температуры сварки с помощью регулятора напряжения, входящего в состав высоковольтного источника постоянного тока, поднимают напряжение до образования поверхностного электрического разряда между положительным электродом и алюминиевой прокладкой в тече ие 1-2 с (tp),после чего напряжение снижают до некоторой величины, при которой производят выдержку, После выдержки повторно осуществляют кратковременное шунтирование поверхностным электрическим разрядом детали из кварцевого стекла в течение 1-2 с (tp), Режимы сварки; температура сварки (Т„) 400 С, напряжение при выдержке (cB)

1500 В, время выдержки (tca) 20 мин.

Проведенные механические испытания на отрыв показали, что прочность соединения больше прочности соединяемых материалов, Сваренные узлы сохраняют герметичность после воздействия изменения температуры в интервале от -60 до

Режимы сварки и величины механической прочности на отрыв полученных соединений при изменении времени протекания поверхностного электрического -разряда приведены в таблице.

Формула изобретения

Способ сварки деталей из разнородных диэлектрических материалов, включающий нанесение на деталь с большей величиной удельного электрического сопротивления промежуточного слоя алюминия, приведеих, подачу на детали электрического напряжения и выдержку деталей под напряжением, о тл и ч а ю шийся тем, что. с целью снижения трудоемкости и расширения технологических возможностей способа, в процессе подачи электрического напряжения положительный потенциал прикладывают к детали с большей величиной удельного электрического сопротивления, осуществляя при этом кратковременное шунтирова1593968

Составитель Н.Елисеева

Техред M,Moðãåíòàë Корректор А,Обручар

Редактор А.Мотыль

Заказ 2802 Тираж 529 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035; Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ние указанной детали поверхностным электрическим разрядом до и после выдержки, причем шунтирование детали осуществляют в течение 1-2 с.