Узел фиксации углового положения лопатки с цапфой

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано в авиадвигателестроении для фиксации углового положения лопаток. Цель изобретения - повышение надежности фиксации углового положения лопатки. Узел состоит из лопатки с цапфой, закрепленной в корпусе при помощи крепежной гайки и шайбы. Шайба выполнена в виде плоской пластины, которая имеет вытянутое отверстие и перпендикулярную ему прорезь. Ширина отверстия равна охватывающему размеру по лыскам, выполненным на цапфе лопатки, а ширина прорези равна диаметру штифта. Длина отверстия и прорези превышает соответственно диаметр цапфы и диаметр штифта. Взаимосвязь минимальных величин зазоров в отверстии и прорези определяется выражением:Δ Б=Δ А-L(SINΑ+COSΑ-1), где Δ Б - величина минимального зазора для прорези, Δ А - величина минимального зазора для отверстия, L - номинальное расстояние между осями цапфы и штифта, α - величина угла установки лопатки. Взаимодействие штифта 5 с прорезью исключает разворот лопатки 2 вместе с шайбой 4 относительно корпуса 1.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

Фиг.7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4631444/25-27 (22) 03.01.89 (46) 23.09;90. Бюл. № 35 (72) Г. Ф. Оноприенко (53) 621.837 (088.8) (56) Скубачевский Г. С. Авиационные газотурбинные двигатели.— М.: Машиностроение, 1969, с. 82, рис. 3.34а. (54) УЗЕЛ ФИКСАЦИИ УГЛОВОГО ПОЛОЖЕНИЯ ЛОПАТКИ С ЦАПФОЙ (57) Изобретение относится к машиностроению и может быть использовано в авиадвигателестроении для фиксации углового положения лопаток. Цель изобретения — повышение надежности фиксации углового положения лопатки. Узел состоит из лопатки с цапфой, закрепленной в корпусе при помощи крепежной гайки и шайбы. Шайба

„„SU„„1594295 (51)5 F 16 В 21/18

2 выполнена в виде плоской пластины, которая имеет вытянутое отверстие и перпендикулярную ему прорезь. Ширина отверстия равна охватыв ающему размеру по лыскам, в ыполненным на цапфе лопатки, а ширина прорези равна диаметру штифта. Длина отверстия и прорези превышает соответствен но диаметр цапфы и диаметр штифта. Взаимосвязь минимальных величин зазоров в отверстии и прорези определяется выражением: Л =˄— L(siria+cosa — 1), где Ь вЂ” величина минимального зазора для прорези;

Лд — величина минимального зазора для отверстия; L — номинальное расстояние меж. ду осями цапфы и штифта; а — величина угла установки лопатки. Взаимодействие штифта 5 с прорезью исключает разворот лопатки 2 вместе с шайбой 4 относительно корпуса 1. 1 з. и. ф-лы, 4 ил.

1594295

3 4

Форлгила изобретения

Изобретение относится к машиностроению и может быть использовано в авиадвигателестроении для фиксации углового положения лопаток.

Цель изобретения -- !ивышепие надежности фиксации углового положения лопатки.

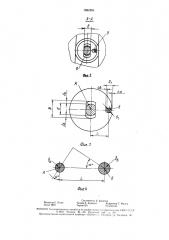

На фиг. 1 изображен у ел фиксыции углового положе!,ия лопатк: цапфой В сборке; на фиг. 2 — разрез А-A на фиг. 1; ны фиг. 3 и 4 — пояснение Выводы формулы

В32НМОСВН3Н MHHHM2JfhEfblJ(ВеЛИчиН 3230РОВ в отверстии и прорези.

Узел фиксации содер;кит корпус ), лопатку 2 с цапфой 3, шайбу 4, штифт 5 и крепежную гайку 6. Ны цапфе 3 лопатки Выполнены лыски 7 " охватывы:ощим размером Ь, равным ширине Отверсти.=: (фиг. 2), Вы:полHeHHoi 0 н2 11!2Йбе 4. Лли1!ы ОтВерстия 8 !1ревышает диаметр цапфы 3. Перпендикулярно

iIpojt0ëhE!0É осН Отв(гпстия 8 Н2 ш2йбе 4 2!=.

r!p0pe3h 9 (; H11.!!0!i, равной JIH2- 2б

МЕтру ШтИфта 5, И ДЛИ!гой, npeahiui210H этот диаметр. С целью по«hffHeHHH технологичности сборки путем;1(:клю-:;ения дополнительной фиксации штиф:.а от выпадання осевое перемещение его Ограничено опорными поверхностями гыйк: и пятой лопатки.

h2 фиг. 3, 4 изображен узел фиксации углового положения лопатки с цапфой при номинальном расположении входящих деталей.

ы,!

Be. I Ei!l H H 2 IH H H H IvI 2. Ь ЛО ГО 32 30 Р 2 Лл (фиг. 3 и 4), ко орh!!f Об:-спечнвыет фиксаЦИЮ У;-!;iHOi 0 Г!От!(!1кгч1!л и г опытf,"Ö f! PE! буемом интервал регулиээвки г!о углу ч-с(, ДОПУCÊ2(г30(. С! i-!ЦЕHvie СТ КОМИН 2ЛЬНОГО положения ос..; А цып(ihi Ол (фиг. 2) и оси Б

ОБ, определяется Вырыже:-r c;(I где 1. — номинальное расстояние между осяi!aH HЫПфЬ1- H ШTH(13T2 ба — Доl!У СК2ЕIvlÎf С МЕL ЗНИЕ От Hо!vlИНВЛhНОГО ПОЛОЖЕНИЯ ОСИ А ЦВПфЫ:, ь(-„- — допускаемое смещ ние от номинального пол ожен и я 0 if Б прорези; с(— Величич2 изменения усла уcr2110BKH лопатки.

Сосггветственно Величи!Га зазора Л,1, для

11роре31! Оп! ВIeJIHeTOE! Вы;.. ыяен!!см

Л = — 1 (1 — сов(х)---fI;, +(а-. (2)

ДыльнеЙшее- преобрызо с. ii(.!!0320.>!я(т !10ЛУЧИТЬ СЛЕ !"!О!ЦPP i! =*Рытг гс i!ИС;

А

Л = —."! л --- Г., 21па +с:!.- х---1).

OfIPej(eJfii8 ВелиHВ i hi IiiHHE! !i!2 JI hi!20 зоров Л H е .-. Обсспгчивыюц(их фиксацию лопаток I!pH тptбуемом к!1тервыле 0(. Гулировки -, -а <; допускые: ых Отклонениях осей

Я !i 01 !!О И:2JI hi!010 !О г!Ожса!ИЯ СООТ

ВЕГСТВЕН!ИО H (i . !vi(-„ж!!О ОПРЕДЕЛ1, ГЬ 1а аисимальное и минимальное значения длины D отверстия:

)л1„,аа=д,. „, Ф2Л л- какс= — ((ыакс+2 & )+! !@л

Где d,, максимальный диаметр цапфы лог атки: б-.- — — допуск на Размер а, Соответственно для длины прорези D; !ааааск сл!макс+2лагл л л ак,с = ((а ы а к с + 2 Ъ ) + Р л: где а1,,акс — максимальный диаметр штифта;

ЬВ. — — до уск на размер В!.

Сборка узла производится следующим образом.

После установки лопатки 2 В корпус 1 и выставления ее по углу, на цапфу 3 лопатки " устанавливается шайба 4. Перемещая шайбу 4 относительно цапфы 3 Вдоль продольной осН отверстия 8, определяет полоЖЕНИЕ, Прн КОтОрОМ ШтИфт 5 будЕт ыыХОди.!.-.— ся под прорезью 9, после Her0 I!:=-.!лба 4 прн жимается к корпусу 1 и с помощью крепежной гайки 6 фиксируется в этом положении.

При этом лыски 7; выполненные на цапф:- ", фиксируют от проворота лопатки 2 относительно шайбы 4 (за счет отверстия 8), а взаимодействие штифта 5 с прорезью 9 исключает разворот лопатки 2 вместе с шаЙбоЙ 4 относительно корпуса 1.

Предлагаемая конструкция позволяет повысить надежность фиксации учглового положения консольно закрепленных лопаток и повысить технологичность сборки узла.

1. Узел фиксации углового положения лопатки с I12!I(po!, содержащий корпус, лопатку с цапфой н опорной тягой, шайбу, л П Ифт H КРЕПЕЖНУЮ r 2 HKiJf, OT JlfLQO1OQB 2if CR тем, что, с целью повышения надежности фиксации, цапфы лопатки выполнена с диаметрально Г!ротывоположными лыскамч, шайба выполи-;а с фигурным отверстием и перпендикулярной ему прорезью, ширина отверстия равны ширине цапфы по лыскам, ширина прорези равна диаметру штифта, а длины отверстия и прорези больше диаметров цапфы и штифта соответственно, при этом величины. Минимальных зазоров в отверстии и прорези определяются выражением !

» =!::, — if(сIilIn+C0Sä — 1)

ГДС. 1" —. ВЕЛИЧИНа МИНИМ2ЛЬНОГО 230Р2 для прорези;

Ь,, — Величина минимального зазора для отверстия; — - номинальное расстоHHèe межд осями цапфы и штифта; м — - Велич!ины угла установки лопатки.

2. Узел Го . 1, отличтои;ийся тем, что

Ввлис!НI,Ы CMe3feHHß ШТИФТЫ В ОСеВОМ НаПРЫВЛЕ1!HИ ОГРЫНИЧЕНс! ГЯИКОЙ С ОДНОЙ ÑÒOPO-!

ih: Hi 01!ОРНОЙ ПЯТОЙ Лопат;. H С ДРл.гГОA.

Составитель Б. Баранов

Редактор Е. Папи Техред А. Кравчук Корректор Т. Малеи

Заказ 2818 Тираж 551 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ

113035, Москв а, Ж вЂ” 35, Раушс к а я на 6., д. 4/5

Производственно-издательский комбинат «Патент». r. Ужгород, ул. Гагарина, 101