Молотковая дробилка

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для дробления. Цель изобретения - повышение эффективности дробления. Молотковая дробилка содержит корпус 1 с загрузочной горловиной 2, ротор 4 с шарнирно подвешенными молотками 5 и выгрузочный для выгрузки, причем выходное отверстие 10 загрузочной горловины 2 расположено в зоне загрузки со стороны торца ротора 4, а концы молотков 5 имеют форму трапеции, обращенной меньшим основанием к оси подвеса молотка. Новым в дробилке является то, что средняя часть молотков 5 выполнена в виде прямоугольника, две стороны которого являются общими с меньшими основаниями трапеций, а выходное отверстие 10 загрузочной горловины расположено против торцов молотков, причем длина H прямоугольника равна H=A-2(R-V мин/ω), а радиальное расстояние L от оси вращения ротора 4 до нижнего среза выходного отверстия 10 загрузочной горловины 2 определяется по формуле L=K .V мин/ω, где A - длина молотка R - расстояние от оси вращения ротора до периферийного торца молотка при радиальном положении молотка V мин - минимальная линейная скорость молотка, необходимая для процесса измельчения ω - угловая скорость ротора K - конструктивный коэффициент, зависящий от производительности дробилки, плотности измельчаемого материала и геометрических размеров зоны загрузки. 2 ил.

СОЮЗ СО8ЕТСНИХ

СОщмлиотичЕСних

РЕСПУБЛИК (51)5 В 02 С 13/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4608938/23-33 (22) 28.11.88 (46) 30.09.90. Бюл. У 36 (71) Проектно-конструкторский технологический экспериментальный институт машиностроения (72) И.В.Пирков, B.À.Кондриков, И.П.Палей и А.И.Зверев (53) 621.926.4(088.8) (56) Авторское свидетельство СССР

Р 258755, кл. В 02 С 13/02, 1965. (54) МОЛОТКОВАЯ ДРОБИЛКА (57) Изобретение относится к устройствам для дробления. Цель — повышение эффективности дробления. Молотковая дробилка содержит корпус 1 с загрузочной горловиной 2, ротор 4 с

„„SU„„15 5 4 А1

2 шарнирно подвешенными молотками 5 и выгрузочный патрубок для выгрузки, причем выходное отверстие 10 загрузочной горловины 2 расположено в зоне загрузки со стороны торца ротора 4, а концы молотков 5 имеют форму трапеции, обращенной меньшим основанием к оси подвеса молотка. Новым в дробилке является то, что средняя часть молотков

5 выполнена в виде прямоугольника, две стороны которого являются общими с меньшими основаниями трапеций, а выходное отверстие 10 загрузочной горловины расположено против торцов молотков, причем длина Ь прямоугольника

Равна h = a 2(R мин! M) + Радиальное расстояние 1 от оси вращения ро- Ж

1595564

1 трра 4 до нижнего среза выходного отверстия 10 загрузочной горловины 2 ! определяется по формуле 1=К V „„ /и), г е а — длина молотка R — расстояние

Э

5 оТ оси вращения ротора до периферийного торца молотка. при радиальном положении молотка; 7„,„ - минимальная линейная скорость молотка, необходимая для процесса измельчения; й) — угловая скорость ротора; К вЂ” конструктивный коэффициент„ зависящий от производительности дробилки, плотности измельчаемого материала и геометрических размеров зоны загрузки. 2 ил.

Изобретение относится к устройств м для измельчения материалов и мож т быть использовано в сельскохозяй- . ственной, строительной, горнорудной

1 и других отраслях промышленности.

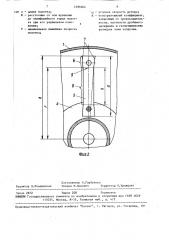

Цель изобретения — повышение эффективности дробления, На фиг.1 изображена молотковая д обилка, общий вид; на фиг.2 — то ж, поперечный разрез.

Дробилка содержит корпус 1 с заг узочной горловиной 2 и выгрузочньгй и трубок 3. В корпусе установлен рот р 4 с шарнирно подвешенными молотками 5. Концы молотков имеют форму трапеции б, обращенной меньшим осно-! в нием к оси подвеса молотка. Боко30 в е стороны 7 трапеций являются рабо-.

1 ч ми кромками. Средняя часть 8 молотков выполнена в виде прямоугольной пластины, две стороны 9 которой являются общими с меньшими основаниями

35 т рапеций. Выходное отверстие 10 загрузочной горловины расположено в зоне загрузки гротив торцов молотков, !

Цлина 11 прямоугольной средней части

8 молотков и радиальное расстояние

1. от оси вращения ротора 4 до нижнего среза выходного отверстия 10 загрузочной горловины 2 опрецеляются в зависимости от технологических и конструктивных параметров дробилки.

Дробилка работает ледующим образом.

При вращении ротора 4 молотки 5 под действием центробежных сил занимают положение, близкое к радиально50 му. Их рабочие кромки, являющиеся боковыми сторонами трапеций 6, при этом также занимают близкое к радиальному положение, а боковые стороны редней части располагаются под угпом к радиальному направлению. Прн

55 этом общая для прямоугольника и трапеции сторона 9 располагается на радиусе r, соответствующем минимальной скорости Ч „, необходимой для измельчения. Измельчаемый материал подается в загрузочную горловину 2, из которой он через выходное отверстие 10 поступает в зону загрузки и вступает во взаимодействие с рабочими кромками 7 молотков. В результате прямого соударения с рабочими кромками 7 молотков материал измельчается и удаляется через устройство 3 для выгрузки. Прямоугольные средние части 8 молотков непосредственно в измельчении не участвуют, так как их линейная скорость ниже минимальной, необходимой для измельчания. Однако частицы материала, случайно попавшие в зону средних частей 8 молотков, после соударения с их боковыми сторонами приобретают радиальную составляющую скорости и отбрасываются к периферии в зону дробления.

Длина h прямоугольной средней части 8 молотков определяется из следующих соображений.

Как указывалось, общая для прямоугольника и трапеции сторона 9 располагается на радиусе r, соответствующем минимальной скорости Ч„,д„, т.е. мин

r () У где и) — угловая скорость ротора.

С учетом этого

Кмин а — 2 (R — r) = а-2 (R — — — — ) и) где а — длина молотка, устанавливаемая из конструктивных сооб ражений;

R — расстояние от оси вращения ротора до периферийного торца молотка при радиальном положении молотка.

Радиальное расстояние 1 от оси вращения ротора 4 до нижнего среза выходного отверстия 10 загрузочной горловины определяется следующим образом.

159556

35 уЬ i/2дН с.os c

Измельчаемый материал, попав в загрузочную горловину 2, падает под действием собственного веса на высоту Н. Пренебрегая сопротивлением воздуха, вычисляют скорость частиц иэмельчаемого материала на срезе выходного отверстия 10

V = 2Н, где g — ускорение свободного падения.

С этой скоростью под углом o(измельчаемый материал поступает в зону загрузки в виде потока толщиной р Я Я

У b и

15 где Q — производительность дробилки; у — плотность измельчаемого материала;

Ь вЂ” ширина выходного отверстия 10 загрузочной горловины.

При этом верхняя часть потока должна попадать под молоток по линии общей стороны 9 прямоугольника 8 и трапеции 6, т.е. на расстоянии r от оси вращения ротора. Это условие из геометрических соображений можно записать в виде:

1+ 1tgo(— — — — = r

cos o(30 где 1 — расстояние от среза выходного отверстия 1О загрузочной горловины до торца ближайшего молотка.

После преобразований и подстановок получают

V èèH

Д = — — — — +

1tg =

М

Чмин

= К вЂ”-() Э где К вЂ” конструктивный коэффициент, зависящий от производительнос— ти дробилки, плотности измельчаемого материала и геометрических размеров зон загрузки:

1 + — — (V

1tgaCj . мин уЬЧ2 Н соя о(Выполнение средней части молотков в виде прямоугольника позволяет повысить эффективность дробления, так как 50 боковые стороны прямоугольника за счет угла между ними и радиальным направлением способствуют перемещению измельчаемого материала в зону дробления. роме того такое выполнение молот" 55 ков позволяет снизить материалоемкость дробилки.

Выполнение прямоугольника высотой данной расчетной величины h позволя4 6 ет обеспечить оптимальные показатели эффектив ности дробления, долговечности и материалоемкости дробилки.

При отклонении этого размера в большую сторону снижается эффективность дробления, так как в зоне дробления оказываются участки боковых сторон прямоугольника, которые не обеспечивают прямой удар с измельчасмым материалом. Вследствие этого они подвергаются также повышенному износу. При отклонении размера Ь в меньшую сторону увеличивается ширина молотка, возрастает материалоемкость дробилки и потери на трение.

Расположение выходного отверстия загрузочной горловины против торцов молотков позволяет повысить эффективность дробления и долговечность дробилки, так как измельчаемый материал подается непосредственно в зону рабочих кромок молотков и не подвергает износу остальные части дробилки.

Реальное расстояние 1 от оси вра— щения ротора до нижнего среза выходного отверстия загрузочной горловины позволяет обеспечить оптимальные эффективность дробления и долговечность дробилки.

При отлокнении от этого расстояния в большую сторону снижается эффективность дробления, поскольку часть рабочих кромок молотков не используется. При отклонении в меньшую сторону измельчаемый материал попадает на боковые стороны прямоугольных средних частей молотков и вызывает их износ, не подвергаясь дроблению.

Формул а и 3 о б р е т е н и я

Молотковая дробилка, содержащая корпус с загрузочной горловиной, расположенной с торца ротора, молотки которого имеют пластинчатую форму, и выгрузочный патрубок, о т л и— ч а !о щ а я с я тем, что, с целью повышения эффективности дробления, молотки выголнены с головками в виде трапеции, меньшее основание которой обращено к пластине, при этом длина пластины

h = а — 2(R — -- — — ), мин

Ь. а расстояние от оси вращения до нижней кромки загрузочной горловины определяется из зависимости

Чм нн

1 = К вЂ”вЂ”

1595564

Составитель О.Горбунова

Техред M.Õîäàíè÷ Корректор О.Кравцова

Редактор Л.Пчолинская

Заказ 2872 Тираж 508 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101 где а — длина молотка;

R — - расстояние от оси вращения до периферийного торца молотка при его радиальном поло5 женки;

Ч вЂ” минимальная линейная скорость молотка; у — угловая скорость ротора;

К вЂ” конструктивный коэффициент, зависящий. от производительности, плотности дробимого материала и геометрических размеров зоны загрузки.