Способ производства толстолистового проката из низколегированных сталей

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано в прокатном производстве, в частности при прокатке толстых листов и плит. Цель изобретения - улучшение качества листов путем повышения уровня механических свойств и равномерного их распределения в объеме проката. Подстуживание подката осуществляют в два этапа, на первом этапе производят подстуживание подката на воздухе, а на втором производят выдержку подката до достижения температуры окончательной прокатки, причем второй этап подстуживания начинают при достижении подкатом температуры. Способ позволяет выровнять уровень механических свойств. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИК (я>з В 21 В 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4611160/31-02 (22) 30.11.88 (46) 30.09.90. Бюл. М 36 (71) Московский институт стали и сплавов (72) В.В. Бринза, В.П. Сухачев, С.M. Тихонов, С.Б. Маер, В.Г. Зацепин, А.А. Сорокин и B.Ô, Зеленский (53) 621,771.04(088.8) (56) Долженков Ф.Е. и др. Повышение качества толстых листов. M,: Металлургия, 1984, с. 148-181.

Погоржельский В.И. Контролируемая прокатка непрерывнолитого металла, M.:

Металлургия, 1986, с, 130-131.

Предполагаемое изобретение относится к металлургии и мож т быть использовано в прокатном. производстве, в частности, при прокатке толстых листов и плит.

Цель изобретения — улучшение качества листов путем повышения уровня механических свойств и равномерного их распределения в объеме проката.

Способ производства толстолистового проката из низколегированных сталей, включает нагрев заготовки до температуры предварительной прокатки, ее предварительную реверсивную прокатку, подстуживание подката до температуры окончательной прокатки и его окончательную реверсивную прокатку, подстуживание подката осуществляют в два этапа, на первом этапе производят подстуживание подката на воздухе, а на втором — производят подстуживание до достижения температуры окончательной

„„: Ы„, 1595594 Al (54) СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАН Н ЫХ СТАЛЕЙ (57) Изобретение относится к металлургии и может быть использовано в прокатном производстве, -в частности при прокатке толстых листов и плит, Цель изобретения— улучшение качества листов путем повышения уровня механических свойств и равномерного их распределения в объеме проката. Подстуживение подката осуществляют в два этапа, на первом этапе г роизводят подстуживание подката на воздухе, а на. втором производят выдержку подката до достижения температуры окончательной прокатки, причем второй этап подстужива- Я ния начинают при достижении .подкатом температуры. Способ позволяет выровнять уровень механических свойств. 1 табл, прокатки, причем второй этап подстуживания начинают при достижении подкатом температуры, определяемой из соотношения

Т2=ТЗ+а э —, С

Т1 о

Тз где à — температура начала второго этапа падстуживания, . С;

Тз- температура окончательной прокат.ки, ОС;

Т1 — температура кон ца предварительной прокатки, С;

s — толщина подката, мм; а — технологический коэффициент (a=0,4-1,1), Ос/мм.

Способосуществляютследующим обра- эом, Слитки или непрерывнолитые сляби из низколегированных преимущественно феррито-перлитных конструкционных сталей

"1595594

35 е1 ц

Т1

Т2 — Тз =а s —, ТЗ нагрева1от в нагревательных устройствах до температуры максимальной пластичности.

Далее их транспортиру1от к талстолистоваму прокатному стану и дефармиру10т на стане в течение нескольких проходов с суммарной степенью деформации, равной

70-85;4. Затем осуществляют двухэтапное подстуживание падката. Г1ри этом на первом этапе подстуживания подкат выдерживают на воздухе. Для интенсификации процесса поцстуживания допускаетсл дополнительнал подача на поверхность подката охладителя, При достижении подкатам температуры, определяемой из соотношения

Т2 =Тз+а s Т-.—, С, Т1 О Тз где Т2 — температура начала второго этапа подстуживания, С;

Тз — температуры окончательной прокатки, С;

Т1 — температура конца предварительной прокатки, OÑ;

s — толщина подката, мм; а — технологический каэффициен г — îC „ начинают осуществлять подстуживание подката на втором этапе.

С этой целью подкат Bill;,Opжива10т с экранираванием его паверх110с1и, Используемые экраны могут GI=I!ь как сга11ианар- ными, так и сьемнь1ми или передвижными, Подстуживание подката ведут до температур ниже температуры рекристаллизации металла, Затем подвергают окончательной прокатке на толстолистовом стане да достижения им заданной конечной толщины, Улучшениекачества проката Об.лснлетсл следующим образом. Известно, чгс уровень механических свойств низколегированных ферритно-перлитных конструкционных сталей определяется структур11ыми г1аказателями; размерами зерен peppy,TB и прочностью его твердого раствора, долей перлита, количеством и степень10 дисперсности выделений, плотностью и расположением дислокаций (субструктура) и т.д.

Однако наиболее существенное влияние среди перечисленных показателей оказывает величина зерен феррита, Для получения структуры металла, состоящей из мелких зерен феррита, которые обеспечива1ат вы "0кий уровень механических свойств металла, необходимо обеспечить перед у а-превращением рекристаллизацию аустенитной структуры с максимально равномерной субструктурой деформации по возможности из наиболее мелких зерен, Экспериментальные исследования показали, чта если при

20 7 Q подстуживании подката на воздухе сначала достичь среднемассовой температуры подката, близкой х температуре Агз, а затем перед окончательной прокаткой осуществить экранирование поверхности подката, то удается резко замедлить уменьшение среднемассовой температуры и обеспечить равномерное распределение заданных температур окончательной прокатки по обьему подката, Однако в этом случае необходимо правильно выбрать момент окончания подстуживания подката на воздухе и начала подстуживания подката с одновременным экранированием его поверхности, При значительной температуре начала подстуживания с экранированием подката не удается обеспечить высокопроизводительного процесса производства толстолистоваго проката, так как протл>кен ность процесса падсту>кивания подката резко возрастает, чта делает невозмо>кным прокатку следуюц„их подкатов взиду отсутствия достаточных площадей, предназначенных длл выдержки подкатов на воздухе после предварительной прокатки в линии талстолистовых станаг. При низкой температуре начала падстуживанил с экранираванием подката не удаетсл устранить температурный градиент между внутренними и паверхностныгlи слалыи пОдкйта, ч10 приводит к Оазличному уроьч1ю механических свойств металла по сечени10 гoTÎBol толстого листа, 3 ксп 8риме11тальнО устанав/1е но, что HB выбор оптимальных температур начала второго этапа падстуживания подката влияет толщина подката и ег0 ширина, теплофизи1еские свойства металла, химический состав, в частности значение углеродного эквивалента, а .гакже ссотнашение между температурами конца предварительной пракBTKI1 Y. TG! ïåpBTópîé окончательной прокатки, Лри этом температур". Tz начала

I T0p0l О этапа подстуживанил должна павы ша.гься с уисличен YiеM температуры Тз оконгательной прокатки, увел 4чением толщины

s подката и увеличением разницы между температурой Т1 конца предварительной прокатки и температурой ТЗ окончательной прокатки.

Из тепловых условий протекания процесса падстуживанил (Т2 > Тз) следует, что разница 1 Тз-Тз1 должна увеличиваться пропÎрционально увеличению произведения

Т1 — —, Таким образом, Тз

1595594

15

25

40

50 откуда следует, что

Т2 =Тз+а 8 —, С. о

Тз где а — технологический коэффициент, характеризующий влияние теплофизических свойств металла, величину его углеродного эквивалента, а также ширину подката, и имеющий размерность Clìì, Из экспериментов также установлено, что для условий прокатки низколегированных конструкционных сталей достижение оптимальных, температур начала второго этапа подстуживания обеспечивается при значениях технологического коэффициента а, находящихся в интервале от 0,4 до 1,1..

При этом значения а=1,1 — t,0 предпочтительны для условий производства проката шириной 3,0 — 4,0 м из металла с минимальным углеродным эквивалентом (Саке< 0,33).

Значения а=0,4-0,5 предпочтительны для условий производства проката шириной

1,0 — 1,5 м из металла с максимальным углеродным эквивалентом (Сдк > 0,40), Отмеченная зависимость технологического коэффициента а от углеродного эквивалента объясняется различным характером структурных изменений, происходящих в сталях различного химического состава, что подтверждается известными результатами.

Опытными исследованиями установлено, что при значениях а, меньших, чем 0,4, механические свойства по сечению проката неравномерны, так как продолжительность второго этапа подстуживания минимальна и не обеспечивает выравнивания поля температур в объеме подката до начала окончательной прокатки. При значениях а, больших, чем 1,1 также не удается достичь высокого уровня механических свойств металла при равномерном их распределении по поперечному сечению раскатов, так как в этом случае первые раскаты подстуживаются длительное время с экранированием, что обусловливает увеличение времени перваго этапа подстуживания последующих подкатов. Кроме того, резко уменьшается производительность процесса.

Пример. Опытную прокатку непрерывнолитых слябов низколегированной конструкционной стали 08Г2СФ осуществляли на толстолистовом стане 5000. Исход-. ные размеры поперечного сечения слябов составляли 250х1290 мм. Нагрев слябов осуществляли до 1150 С. Предварительную прокатку слябов осуществляли до получения подката толщиной 85 мм, Подкат разной ширины (or 3,5 до 1,5 м) получали за счет. использования различных режимов обжатий с использованием технологического приема прокатки "на угол". Далее осуществ- -ляли подстуживание подката с температуры

950 — 980 С до температуры окончательной прокатки, равной 790 С. Подкаты по способу-прототипу подстуживали на воздухе, а по предлагаемому способу — сначала на воздухе, а по достижении температуры Tz подкаты помещали под теплозащитные экраны.

После достижения подкатами температуры

790 С их прокатывали до толщины 60 мм, При этом в конце прокатки температура металла составляла 730 10 С.

Углеродный эквивалент металла различных слябов изменялся в пределах от 0,40 до 0,34, что учитывалось при определении температуры начала второго этапа подстуживания, Механические свойства проката, полученные при испытаниях образцов на растяжение рассматривали для металла поверхностных и внутренних объемов проката.

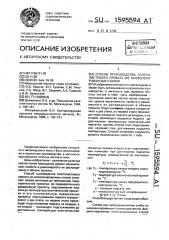

В таблице приведены результаты опытной прокатки слябов из низколегированной стали 08Г2СФ (средние по 12 слябам).

Получено, что при прокатке по способупрототипу (опыт 1) наблюдается максимальная разница как в прочностных, так и пластических свойствах для образцов, вырезанных из различных зон металла. При этом значения GT для внутренних объемов толстых листов и д для поверхностных слоев минимальны среди всей выборки данных, Использование предлагаемого способа обеспечивает наибольший уоовень механических свойств (опыты 3, 4 и 6). При этом распределение значений показателей GT u по сечению толстых листов практически равномерно. Использование величины технологического коэффициента а вне рекомендуемого интервала, равного 0,4 — 1,1, снижает предел текучести металла (опыт 7) и уменьшает относительное удлинение для поверхностных слоев металла (опыт 5), Применение на первом этапе подстуживания экранирования и осуществление подстуживания подката на втором этапе на воздухе также приводит к значительному градиенту свойств по сечению толстых листов (опыт 8), Таким образом, предлагаемый способ производства толстолистового проката из низколегированных сталей улучшает (по сравнению со способом-прототипом) качество проката путем поьышения уровня механических свойств и равномерного их распределения в объеме проката.

Формула изобретения

Способ производства толстолистового проката из низколегированных сталей.

1595594

10 включающий нагрев заготовки, предварительную прокатку, подстуживание подката до температуры окончательной прокатки и последующую реверсивную прокатку, о тл и ч а ю шийся тем, что, с целью улучшения качества листов путем повышения уровня механических свойств и равномерного их распределения в ооъеме проката, подстуживание подката Ьсуществляют в два этапа, на первом этапе подстуживание производят на воздухе до достижения подкатом температуры, определяемой из выражения

Тг =Тз+а s —, С, Т1 о

Тз где Т2 — температура начала второго этапаподстуживания, С;

Тз-температура окончательной прокатки, С;

Т вЂ” температура конца предварительной прокатки, С;

s — толщина подката, мм; а — технологический коэффициент (a=0,4-1,1), oC/ìì, а на втором этапе подкат выдерживают до температуры окончательной прокатки.

1595594 о. х х

Ф 2

Ш о с и

И*! о а. с а (Щ о с

С ъ

X о т с

Ф

IСЧ С9 с Ф С ) С(СЧ

СЧ CV СЧ CV СЧ С4 СЧ СЧ х о тощ т т

Ф g) Щ кФФх ао й

LA СО LA LA LA LA LA СО

СЧ СЧ СЧ СЧ СЧ СЧ СЧ СЧ ах х

Ф о т

C И

5*! о а

CU

Ф (Щ о с и о в о в в о а о

Л OO CO CCI СО СО Ф 3 ct и ( х

lc

O.! о к с щ ,*, * IЩ

С Ф Ф Х ас и

О О LA LA О О О О л (co (со. Й С(Ф С Ф

Ф

s o с

Ф о

3 z

CCI X

z Ф

<т о

I о

Y и

Ф

Б

S:Г ц. CO

6.

> eO о so

О С1 СЧ О о о

Щ Ф . х

СХ о

СС!.0 и т о щ

z S ,о

3(Ф

Щ o

ICI ооо

С C

III и о о с

Щ (3) Ф х л С о о

CCl CCl Ф щщх

z Ф

S т т

Q. о

О а

z

1 (с

1 с (И

Iо

Ш

I- 03 и о

CLI C щ о

М

S

) t_#_

Б

Щ о с

СЧ CIC . СЧ СЧ N СЧ о. щ

Ф

Е 2 о с

Z o

СЧ С Ъ "Ф LA CO Л СО

S и о

lo

S а т

C Z

CQ

C s с

S (и

>ч!

Щ

Щ д C

CQ

Ф о

C Q.

Z o

Ф

Щ

o c иэ Щ

ОЭ

S т

CO (и

СС о с! аФ х S щ z

О щ о

CL

X а-» С ч» С

+ + (-"

И И (- II- »I-" I- »(-" "»I-" (-- »-"+ + + + (- (-" Itt И И И

I- I- I- I