Шихта для получения электроизоляционного материала плавлением

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовано в огнеупорной промышленности для производства периклазовых электротехнических порошков. Целью изобретения является повышение удельного объемного электросопротивления, электрической прочности и ресурса работы полученного материала в ТЭНах. Шихта для получения электроизоляционного материала плавлением содержит прокаленный магнийсодержащий компонент 94-97 мас.% и силикат натрия 3-6 мас.%. Удельное объемное электросопротивление при температуре 800 и 1000°С 2,4 .10 8 - 3,6 .10 8 Ом .см электрическая прочность 1,42-1,44 кВ/мм ресурс работы материала в ТЭНах 640-710 ч. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) (51)5 С 04 В 35 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ и „5,.5 .. . 45 5:,;;; . °,! . : > „„ «с

5!

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4368676/23-33 (22) 25.01 88 (46) 30.09.90. Бюл, !!5 36 (71) Восточный научно-исследовательский и проектный институт огнеупорной

lIPoMblPIJIeHHOcTH (72) .А.И.Снегирев, А.С.Сметанин и В,M.Бежаев (53) 666,94(088.8) (56) Сторожев Ю И, и др, Исследование теплофизических свойств природного магнезита и экономической эффективности его предварительного обжига. - Огнеупоры, 1982, Ф 8, с, 1619. (54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА ПЛАВЛЕНИЕМ (57) Изобретение относится к техноИзобретение относится к технологии получения керамических электроизоляционных материалов и может быть использовано в огнеупорной промышленности для производства периклазовых электротехнических порошков, Цель изобретения — повышение удельного объемного электросопротивления, электрической прочности и ресурса работы полученного материала в ТЭНах.

Сушность изобретения заключается в том, что при введении силиката натрия в количестве 3,0-6,0 мас.Ж, в расплаве функцию -воды, как активного фактора, воздействующего на процесс логии получения керамических электроизоляционных материалов и может быть использовано в огнеупорной промыщпенности для производства периклазовых электротехнических порошков. Целью изобретения является повышение удельного, объемного электросопротивления, электрической прочности и ресурса работы полученного материала в

ТЭНах. Шихта для получения электроизоляционного материала плавлением содержит прокаленный магнийсодержащий компонент 94-97 мас.7 и силикат натрия 3-6 мас.7. Удельное объемное о электросопротивление при 800 и 100 С

2,4-108 — 3,6 -1()S Ом см, электрическая прочность 1,42-1,44 кВ/мм; ресурс работы материала в ТЭНах 640710. табл„ к рис таллиза ции, выполняет щелочной оксид натрия, поэтому наряду с высокой производительностью ЭлектропЕчей (при плавке прокаленного вещества экономится дб 357 всей электрической мощности, ранее затрачиваемой на испарение воды из шихты) получают материал с высокими электроизоляционными свойствами.

Химическое взаимодействие силн; ката натрия с примесными оксндами осуществляется в интервале темпера-

° тур 500-1000 С с образованием легкоплавких тройных соединений Na<0 «

«2Сао 3SiO> На О . Ca0 ° SiO ; 2!5!а-О °

«Fe 0q. Si0q, т.е. на стадии твердо1595818 фазных реакций, протекающих в слое шихты над зоной. горения электрической дуги. При дальнейшем нагреве шихты легкоплавкие соединения частично улетучиваются и в зону плавпения поступает материал, в некоторой степени очищенный от оксидов СаО, Fe О Силикат натрия, непрореагироз ° вавший в твердом состоянии, поступает в расплав и способствует снижению его вязкости. При этом ускоряются процессы миграции остаточного низкотемпературного расплава, обогащенного оксидом кальция, по межкристаллитньм каналам в корковую часть блока.

В том случае, когда массовая доля силиката натрия в шихте менее 3%, снижается коэффициент миграции СаО, следовательно, возрастает вероятность появления.в электроизоляционном материале свободного оксида кальция, вызывающего ухудшение его эпектроизоляционных свойств и ресурса работы ТЭНов.

При массовой доле силиката натрия в шихте более 6% в электроизоляционном материале частично остается оксид натрия, который также ухудшает свойства материала.

При приготовлении предлагаемой шихты в качестве прокаленного магнийсодержащего компонента в шихте использовали отходы производства. плавленого периклаза (ос ("осыпь" и "не-. доплав пер

" п риклазовых блоков). Силикат натрия соответствовал ГОСТ

13079-81.

Шихту готовили следующим образом.

96,0 мас.% прокаленного магнийсодержащего компонента смешивали с

4,0 мас.% силиката натрия, Химический состав. магнийсодержащего компо22 кента следующий, мас.%: Ре О 0,22, I

Са0 2 60

М80 92в 363 dш пф 1 82, Подготовлен .ную смесь подавали в бункер Для сырья.

Опытные плавки проводили в электродуговой руднотермической печи

ОКБ-955Н. После естественного охлаждения кусковой материал опытных

1р блоков испольэовали на изготовление порошков периклазовых термообработанных марки К. Приемы выполнения остальных опытов аналогичны приведенному.

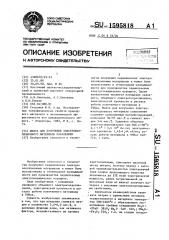

f5 Свойства электроизоляционных порошков, полученных плавкой в электродуговой печи предлагаемой шихты и шихты по прототипу, приведены в таблице.

Как видно из данных таблицы, свойства электроизоляционных порошков, выплавленных из предлагаемой шихты, значительно выше, чем у порошков, выплавленных из m xi i по прототипу., Удель25 ное объемное электросопротивление возросло в 4-4,5 раз. Ресурс работы повьппен более чем в 2,0 раза.

Формула изобретения

Зр

Шихта для получения электроизоляционного материала плавлением, включающая .прокаленный магнийсодержащий компонент, отличающаяся тем, что, с целью повышения удельно35 го об, ного злектросопрот,ле при 800 и 1000 С, электрической прочностии и ресурса работы полученного материала в ТЭНах, она дополнительно содержит силикат натрия при следующем

40 соотношении компонентов, мас.%:

Прокаленный магнийсодержащий компонент 94 - 97

Силнкат натрия 3-6

15958) 8

Свойства электроизоляционных порошков

Состав шихты

МассоОпыт вая

Ресурс работы, ч

Элекдоля компотрическая нентов, прочность, кВ/мм

800 1000

Прокаленный магнийсодержащий компонент

2,4 105 1,3 10 1,44 2,0 710

97,0

Силикат натрия

Прокаленный магнийсодержащий компонент

96,0

3,6.10 2,1 "10 1,5

2,1 780

4,0

Силикат натрия

Прокаленный магнийсодержащий компонент

94,0

2,5.10 1,4 10 1,42 2,2 640

Силикат натрия

6,0

Прокаленный магнийсодержащий компонент 98,0

1,2 10 9,8 ° 10 1,28

1,8 620

2,0

Силикат натрия

Прокаленный магнийсодержащий компонент 93,0

2,5-10 1,4 10 1,26

2,3 360

7,0

Силикат натрия

Прокаленный магнезит (прототип) l 0 350

100,0 6,3.10 4,7.10 1,0

Составитель А. Кулабухова

Техред J),0ëèäíbè Корректор С. ЧеРни

Редактор Н. Киштулинец

Заказ 2885 Тираж 569 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при Гйп ьы

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

Удельное объемное электросопротивление, Ом см, при С

Коэффициент миграции

СаО