Способ разделения газоконденсатной углеводородной смеси

Иллюстрации

Показать всеРеферат

Изобретение касается производства углеводородов, в частности разделения газоконденсатной углеводородной смеси, что может быть использовано на промыслах при подготовке сырья к переработке. Цель - повышение степени разделения. Для этого ведут сепарацию указанной смеси в присутствии смеси, содержащей стабильный конденсат, включающий 1-3% от массы конденсата алифатических тиоспиртов-C 2-6,0,01-0,1% от массы стабильного конденсата 2,7-ди-C 24-30-алкилнафталина и 0,02-0,2% от массы конденсата кубового остатка от производства алкиларилсульфонатов, полученного при алкилировании бензола олефинами. При этом массовое соотношение кубового остатка и исходной газоконденсатной смеси 1:30-120. В этом случае степень разделение повышается с 85,45-97,95 до 98,8%. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU „, 1595876

А1 (51) С 1О G 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ.

f30 ИЗОБРЕТЕНИЯМ И OTHPblTHAM

ПРИ П НТ СССР

1 (21) 4414010/23-04 (22) 20.04.88 (46) 30.09.90. Бюл. № 36 (71) .Волго-Уральский научно-исследовательский и проектный институт по добыче и переработке сероводородсодержаших газов (72) В.Н. Ахметов, Ф.Р, Исмагилов,:

Н.A.Ïîëÿêîâ, В.М.Казаков и P.Ì, Исхаков (53) 66. 074. 3 (088 ° 8) (56) Авторское свидетельство СССР № 1154308, кл. С 1О G 5/04, 1987, Авторское свидетельство СССР № 1458375, кл. С 1О G 5/04, 1984. (54) СПОСОБ РАЗДЕЛЕНИЯ ГАЗОКОНДЕНСАТНОЙ УГЛЕВОДОРОДНОЙ СМЕСИ (57) Изобретение касается производства углеводородов, в частности разИзобретение относится к нефтяной и газовой промышленности, а именно к. сепарации газоконденсатной смеси, и может быть использовано на промыслах при подготовке сырья к переработке.

Целью изобретения является повышение степени разделения газоконденсатной смеси.

Разделение газоконденсатной углеводородной смеси осушествляют сепарацией последней в присутствии смеси стабильного газоконденсата с алифатическими тиоспиртами С -С {1-3% от массы стабильного газоконденсата), диалкилнафталинами обшей Формулы .

2 деления газоконденсатной углеводородной смеси, что может быть использовано на промыслах при подготовке сырья к переработке. Цель — повышение степени разделения. Для этого ведут сепарацию указанной смеси в присутствии смеси, содержашей стабильный конденсат, включавший 1-3% от массы конденсата алифатических тиоспиртов.С,, 0,01-0,1% от массы стабильного конденсата 2,?-ди-С -алкилнафталина и 0,02-0,2% от массы конденсата кубового остатка от производства алкиларилсульфонатов, полученного при алкилировании бензола олеФинами.

При этом массовое соотношение кубового остатка и исходной газоконденсатной смеси 1:30-120. В этом случае сте- фд пень разделения повышается с 85,4597,95 до 98,8% 1 табл. С:: где R — - С -С -алкил, взятыми в количестве 0,01-0,10% от массы стабильного газоконденсата и кубовым остатком производства алкиларилсульФонатов, полученным на стадии алкилирования бензола <(-олефинами, взятым в количестве 0,02- 0,20% от массы стабильного газоконденсата.

Указанную смесь берут в количестве, .обеспечивающем массовое соотношение смесь: сырье 1:,30-1 20..

3 159587

Кубовый остаток производства алкнл" арилсульфонатов представляет собой жидкость темно-коричневого цвета, плотность при 70 С 0,77 -0,83 г/смз, коэффициент рефракции при 70 C 1,43001,4400, вязкость при 20 С 3,0-4,0 мм /с и температура застывания 35,0 С. Кубовый остаток имеет пределы выкипания

200-350 С и следуюший состав, мас.X:

Парафиновые углево. дороды Сб С»о 70-75

Апкилароматические углеводороды 25-30

Алкилароматические углеводороды„ входящие в состав кубового остатка;, представлены в основном алкилбенэолами с числом углеродных атомов s боковой цепи С.9-С go при следуюшем соотношении компонентов, мас.%: 20

С9 1 5-2,0

С EO 9, 5-20, О

С ц 17,5-22,0

С(23,5-26,0

С, 18,5-20,0 25

С < -С» 6,0-3, О

Кубовый остаток является отходом производства алкиларилсульфонатов.

При осушествлении способа разделе- 30 ния в газожидкостный поток исходной газоконденсатной углеводородной смеси перед входом в сепаратор, где происходит отделение капельной жидкости от газа, через Форсунку навстречу потоку подают описанную смесь стабильного конденсата, тиоспиртов, диалкилнафталина и кубового. остатка.

П р и и е р ы 1-21. Испытания по определению эФФективности отделения жидких углеводородов из газоконден.сатного потока проводили на стендовом сепараторе емкостью 20 л. Расход 5 газоконденсатной смеси 100 м /ч.

Исследовали газоконденсатные смеси, которые отличались только содержанием твердых парафинов, мас.%:

С„ ост.

С 6,43 з

3,45

С4 2,5

С 0,91

0,68

N» 8,6

СО» 5,2

HS 3,93 в том числе твердых парафинов, мг/м

Ъ.

) — )90; 2 — 127; 3 — 55; 4 — 15 °

Давление в сепараторе составляло

5 МПа, температура 16 С-. В сепаратор впрыскивали смесь стабилизированной о при 3,5 MIa и 35 С отсепарированной жидкости следуюшего состава, мас,X:

С 9,910

С, 6,316

С 7,314

С4 7,548

С 8,915

С44 Ь ост., » 5,877

СО 2,811

Н» 0,012 с 0,5-3,0 мас.X алифатических тиоспир. тов С»-С, 0,05-0,10 мас.X алкилнафталинов 4«-Сэои 0,019-0,21 мас. кубового остатка производства алкиларилсульфонатов.

В примерах 1-6, 10-12 и 15 использовали кубовый остаток производства алкиларилсульфонатов следуюшего состава, мас. :

Парафиновые углеводороды С -С»„ 71,4

Анкилароматические углеводороды 28,6 а в примерах 7-9, 13-14, 16-.17 — кубовый остаток, имеюший следующий состав, мас.X:

Парафиновые углеводороды С8-С » 74,7

Апкилароматические углеводороды 25,3

При удельном расходе впрыскиваемой смеси 4,5-30 г/м и плотности исходной газоконденсатной смеси (сырья) 0,6 г/см достигается массовое соотношение вводимой смеси и сырья

1:(20-140).

Определение количества жидких углеводородов в потоке газоконденсатной смеси до и после сепарации осушествляют хроматографическим способом.

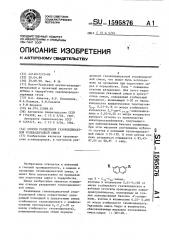

В таблице приведены условия и результаты сепарации газоконденсатной смеси по предлагаемому и известному способам. Согласно известному способу сепарацию осуществляют в присутствии смеси стабильного газоконденсата с

1 мас.X на стабильный газоконденсат алифатических тиоспиртов С -С и

0,1 мас.X в расчете на стабильный газоконденсат диалкилнафталинов С» -С з, Формула из обретения

Способ разделения газоконденсатной углеводородной смеси путем сепа5 1595876 рации в присутствии смеси стабильного конденсата с влифвтическими тиоспиртами С -С4, взятыми в количестве 1-ЗЖ от массы стабильного конденсата, и диалкилнаФтвлинами общей Формулы

5 ч а)пщий с я тем, что, с цель)п повышения степени разделения, процесс проводят в присутствии указанной смеси, дополнительно содержащей кубовый остаток произвадствв влкиларисульФонатов, полученный нв стадии алкилироввния бензола олеФинами, взятый в количестве 0,02-0,20Х от массы стабильного конденсата, и при массовом соотношении этой смеси и гвзоконденсвтной углеводородной смеси 1 30-120 соответственно, к к

10 где R — Сга -Сзо -алкил, взятыми в количестве 0,01-0, 10Х от массы стабильного конденсата, о т л и>

Степень Содерванне видсепарации> } хих углеводоро2, дов в гавовом, потоке, г/смз

1 Массовое

1 ! соотноае-! ! нне смесь! !

:сырье

При-, Удель1 мер ный! расход смеси, Содерваиие твердых параФинов в исходной

ГавоКОНДЕИсатной смеси, мг/мь

Содерхаиие компонентов в смеси, ь от массы стабильного конденсата г/м

Тиоспир Алкилты набтаСт -Сь лины

С -C»

Кубовый остаток

ПРОН9ВОД» ства алкиларилсуль до се- после пара- селении )> &tplH

@опатов т.!.

0>1.

0,1

0,1

0>1

O,l

0il

О,l

0,.1

0,1

0,1

0,1

О,)

0,1

О;05

0>03

0,01

0il способу

О,)

0,1

0,1

0il

1 76

1,34

0,75

0,25

I:60 !90

1:60 127

1:60 55

I:60 15

85>45

89 ° 2

93>78

97.95

12,1 !

2,4

12,1

12,2

18 10

19 10

20 10 21 10

Примеры не по иаобретеник>.

Составитель Н. Кириллова

Редактор Л. Веселовская Техред А.Кравчук Корректор В.Гирняк

Заказ 2888 Тираж 440 Подписное

РЧИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35> Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

1+ 30

2 20

3 7,5

4 5

5" 4,5

69 )О

7 10

8 10

9» 10

10» !О

1) 10

12 10

13 )О

14 10

15 )0

16 10

17 10

1:го

):30

1:80

):120

1: 140

1:60

1:60

I:60

1:60

1>60 !

:60

1:60

1:60

):60

1:60

1:60

)ю60

1 90

)90

)90

l9O

)Z7

)90

)90

1

I

1.

l, 1

0 5 з,а

1,0

l,О

li0

1,0

),о

),о

ПО иввестному

1,0

1,0

)>0

1,0

0,20

О ° 20

О,ZO

0,20

0,20

0,019

0i02

0i10

О ° 2)

0,20

0>2Î о,го о,го

О,20

0,20

0,20

0,2

98,80

98,79

97,11

94.45

85,65

85. 55

97, 1!

95 >57

97,15

96 >73

97,17

97,97

97,97

97>8 . 97,9

97,8

98>5

)2,5

12,4

12,5

12>5

I2,6

12,6

12.1

)2,2

12 ° 2 . )г,о

12,0 !

2,0

l2,2 !

2,4

12,4 !

2,4

)2,3

0,15

0,)5

0,36

0,69

1,8)

1,82

0,35

0,54

0>35

0,39

0,34

0,24

О ° 25

0,27

0,26

0,27

Oil 8