Смазочная композиция

Иллюстрации

Показать всеРеферат

Изобретение относится к смазочным материалам и может быть использовано в тяжелонагруженных парах и узлах трения станков прокатного , прессового и другого оборудования. Цель - повышение работоспособности смазочной композиции и износостойкости тяжелонагруженных пар трения. Композиция содержит, мас.%: мыльная пластичная смазка 5-10 порошок кадмия 10-12,5 порошок цинка 10-12,5 дисульфидмолибденовая паста до 100. Это композиция позволяет в 4 раза снизить расход пасты, повысить в 5 раз работоспособность и износостойкость пар трения. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9> SU (Ill

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

flPH ГКНТ СССР (21) 4325458/23-04 (2) 09.11.87 (46} 30 ° 09. 90. Бюл. N - 36 (71) Производственное объединение

"Уралмаш" и Институт металлургии

Уральского отделения АН СССР (72) О.Н.Ушанов, Л.А.Лубягина, В.П. Пастухов и И.В.Фришберг (53) 621.892 ° 8(088.8) (56) Синицын В.В. Пластичные смазки. в СССР. Справочник, M.: Химия, 1984, с.170. (54) СМАЗОЧНАЯ КОМПОЗИ11ИЯ (57) Изобретение относится к смазочным материалам и может быть испольI

Изобретение относится к смазочным составам и может быть использовано B тяжелогруженых парах и узлах трения станков, прокатного, прессового и другого оборудования.

Цель изобретения — повышение работоспособности и износостойкости тяжелогруженых пар трения.

Предлагаемая смазочная композиция содержит, мас,X:

Мыльная пластичная смазка ЦИАТИМ-201 или ПИАТИМ-203 5-10

Порошок кадмия 10-12,5

Порошок цинка 10-12,5

ДисульФидмолибденовая паста {смазка

ВНИИНП-232), До 100

Добавка консистентной смазки типа

ЦИАТИМ-201 или ЦИАТИМ-203 обеспечивает необходимую пластичность сма(51)5 С 10 М 163/00//(С 10 M 163/00, 125:04, 159:02, 125:04), С 10 N 30:06

2 зовано в тяжелонагруженных парах и .узлах трения станков прокатного, прессового и другого оборудования.

Цель изобретения - повышение работоспособности смазочной композиции и износостойкости тяжелогруженых пар трения . Композиция содержит, мас,7.: мыльная пластичная смазка 5-10; порошок кадмия 10-12,5; порошок цинка

10-12,5, дисульФидмолибденовая паста до 100. Эта композиция позволяет в 4 раза снизить расход пасты, повысить в 5 раз работоспособность и износостойкость пар трения. 1 ил.

2 табл.

1 зочной композиции и смачиваемость ее с контактными поверхностями пар трения.

Ф4

Добавки кадмия и цинка позволяют расширить верхний предел рабочих С0 температур смазки: температура плав-. Ql ления кадмия 327 С, а цинка 420 С, Q()

Кроме того, добавки кадмия и цин- {;© ка значительно улучшают антиФрикционные и противозадирные свойства композиции как в условиях "сухого" трения (до расплавления порошков), так и после расплавления составляющих композиций. При температурах выше

300 С за счет последовательного расплавления сначала порошка кадмия (t ÄÄ 327 С), а затем цинка (t „„

420 С) на рабочих поверхностях пар трения образуются антиФрикционные металлизированные слои, которые помимо уменьшения коэФФициента трения

1595885

55 обеспечивают существенно лучший теплоотвод из зоны контакта трущихся поверхностей, предохраняют их от возникновения "задиров" и позволяют сохранить эксплуатационные характеристики композиции sa весь период использования.

Композицию готовят путем последовательного перемешивания составляющих в установленных пропорциях при комнатной температуре (20 С) . Перемешивание может осуществляться вручную или при помощи механизированных устройств. Сначала в дисульФидмолибденовую пасту вводят пластичную смазку UHATHM-201 или ЦИАТИМ-203, а затем порошки кадмия и цинка. После приготовления композицию выдерживают при 20 С не менее 4 ч. При приготов- 20 ленин композиции используют порошки металлов Фракции до 20 мкм.

Испытания смазок проводят на модернизированной по типу машины трения СМЦ-2 установке, на которой мо- 25 делируют условия работы неподвижных центров шлиФовальных станков.

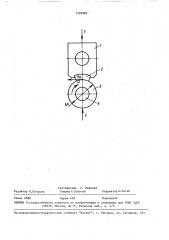

На чертеже приведена схема установки.

В устройство 1 устанавливают ко- 30 лодку 2, изготовленную из стали

9Х2МФ твердостью Н$ )70. На шпиндель

4 установки устанавливают ролик 3 диаметром (до) 40 мм из стали 40 твердостью HRC 40-45. Колодку прижимают к ролику с усилием (Р) 100 кгс.

Частота вращения шпинделя (а))

1450 цикл/мин.

Со шпинделем установки соединен индукционный датчик момента сопро- 40 тивления вращению.

КоэФФициент трения определяют из соотношения

M - =F . — = à F-—

d„ с тр 2 то" 2 45 где М вЂ” момент сопрЬтивления врас щению.

Интенсивность весового износа определяют путем взвешивания ролика на весах ВЛТ-1 с точностью до 1 мг.

Испытания каждого из указанных s табл.1. составов повторяют 3-5 раэ, В табл.1 приведены соотношения компонентов в испытуемых составах (3-7 - составы предлагаемых смазочных композиций; 1 — ВНИИНП-232 без добавок мела 2 — ВНИИНП-232 — 40 мас.%; размолотый мел — 60 мас.%).

B табл.2 приведены результаты испытаний смаэок на машине трения.

Расход состава 5 в 4 раза меньше расхода состава 2 (ВНИИНП-232 + мел), и более чем в 4 pasa состава 1 (ВНИИНП-232).

При измерениях температур в зоне трения, выполненных методом искусственной термопары, установлено, что при однократной подаче смазки, т.е. без дополнительного принудительного введения составов в зону трения, свойства составов и работоспособность пары трения составляют. состав 2—

120 ; состав 1 — 80 мин; состав 5более 480 мин.

В ходе испытаний установлено следующее.

Предлагаемая композиция по сравнению с известной обладает существен= но лучшими эксплуатационными характеристиками.

Добавки порошков кадмия и цинка расширяют диапазон рабочих температур композиции, что делает ее особо пригодной для обработки деталей большого веса.

Расход смазки sa счет улучшения эксплуатационных характеристик, сокрашения безвозвратных потерь и aosможности повторного использования сокращается в 3-4 раза.

В процессе работы на рабочей поверхности неподвижных центров и ,центровых отверстий образуется металлизированная пленка, которая предохраняет контактные поверхности от эадиров. За весь период испытаний случаев "схватывания" и эадиров неподвижных центров не заФиксировано.

Фактическое время работы центров до восстановления в результате износа (перешлиФовки): при использовании известной смазки — 120 ч, а предлагаемой — 840 ч.

Процесс шлиФования: протекает плавно, беэ вибраций, что обеспечивает стабильное качество обработанных поверхностей в заданных пределах.

Формула изобретения

Смазочная композиция, содержащая пасту на основе дисульФида молибдена, отличающаяся тем, что, с целью повьппения ее работоспособности и износостойкости тяжелогруженых

5 1595885 пар трения, композиция дополнительно содержит мыльную пластичную смазку и порошки кадмия и цинка в следующем соотношении ингредиентов, мас.X:

Мыльная пластичная

5-10

10-1 2,5

10-12,5 смазка

Порошок кадмия

Порошок цинка

Паста на основе дисульФида молибдена

До 100

Т а б л и ц а

Соотношение компонентов, мас.X в составе

Компоненты

1 2 (3 1 6 3 6 7

J===

70

100

Таблица 2

Составы

4 1 5

Характеристика

1 1:2 3 6 / 7

0,025 0,035 0,025 0,018 0,017 0,017 0,017

0,52 0,55 0,12 0,10 0,08 0,08 0,12

3,2 2,4 - — 0,6. до восстановления, ч

160 120

840

ВНИИНП-232

ЦИАТИМ-203

Порошок кадмия Фракции до 20 мкм

Порошок цинка Фракции до 20 мкм

Размолотый мел Фракции до 20 мкм

КоэФФициент трения при (77= 1450 цикл/мин, F 100 кгс

Интенсивность весового износа, мг/ч, при

u) = 1450 цикл/мин, Р 100 кгс

Расход смазки за

30 дней, кг

Время работы центров

82 75

2 5

8 10

8 10

65 55

I0 !5

12,5 .15

12,5 I5

1595885

Составитель Л. Иванова

Техред A. Кравчук Корректор Л.Патай

Редактор М.Петрова

Заказ 2888 Тираж 439 Подписное

ВНИИПИ Государственного комитета по изобретениям и открьггиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101