Тампонажный состав

Иллюстрации

Показать всеРеферат

Изобретение относится к бурению скважин. Цель - увеличение прочности тампонажного камня при одновременном повышении плотности раствора. Тампонажный состав содержит следующие компоненты при их соотношении, мас.%: продукт обжига смеси твердого остатка содового производства и пиритных огарков 40-80, кварцевый песок 20-60. Перемешивают твердый остаток содового производства и пиритные огарки в соотношении от 1:1 до 4:1 и обжигают при 950-1050°С. Продукт обжига смешивают с кварцевым песком и затворяют водой при В/Т-0,3. Состав пригоден для крепления горячих скважин при аномально высоких пластовых давлениях. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 Е 21 В 33/138

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. (21) 4436151/23-03 (22) 06.06.88 (46) 30.09.90. Бюл. N 36 (71) Уфимский нефтяной институт (72)3.3.Шарафутди нов, Ф.А.Агзамов, В.В.Васильев, P.Ã.Øàêèðîâ, Л.К.Фисенко, Ю.С.Кузнецов, В,И.Давидюк и Ю.М.Лосев (53) 622.245.42 (088.8) (56) Данюшевский В.С. и др. Справочное руководство по тампонажным материалам.

М.: Недра, 1987, с.124.

Кравцов В.М. и др, Крепление высокотемпературных скважин в коррозионно-активных средах. M. Недра, 1987, с. 97. (54) ТАМПОНАЖНЫЙ СОСТАВ

Изобретение относится к строительству скважин, в частности к тампонажным составам для крепления скважин.

Цель изобретения — увеличение прочности тампонажного камня при одновременном повышении плотности раствора.

Тампонажный состав содержит в качестве вяжущего продукт обжига при 950—

1050 С смеси твердого остатка содового производства и пиритных огарков, взятых в соотношении от 1;1 до 4;1, и кварцевый песок при следующем соотношении компонентов, мас.%;

Продукт обжига 40-80

Кварцевый песок 20-60

Свойства раствора камня при использо-вании в качестве вяжущего продукта обжига

„„543ÄÄ 1596072 А1 (57) Изобретение относится к бурению скважин. Цель — увеличение прочности темпонажного камня при одновременном повышении плотности раствора. Тампонажный состав содержит следующие компоненты при их соотношении, мас.%: продукт обжига смеси твердого остатка содового производства и пиритных огар-. ков 40 — 80, кварцевый песок 20-60. Перемешивают твердый осадок содового производства и пиритные огарки в соотношении от 1:1 до

4:1 и обжигают при 950 — 1050 С. Продукт обжига смешивают с кварцевым песком и затворяютводой приВ/7=0,3. Состав пригоден для крепления горячих скважин при аномально высоких пластовых давлениях. 1 табл, твердого остатка отходов содового производства с пиритными огарками обусловлено получением в составе продукта обжига железистых соединений кальция (2СаО Fe203), обладающих большой плотностью и позволяющих снизить водопотребность вяжущего, а также способностью формировать (совместно с кремнеземом) ферритные гидрогранаты кальция, образующие камень с высокой и рочн остью. П ри содержании кварцевого песка менее 20% наблюдается уменьшение прочности вследствие стадийности образования гидрбгранатов и при содержании песка более 60% прочность падает иэ-за разбавления кристаллогидратной связки.

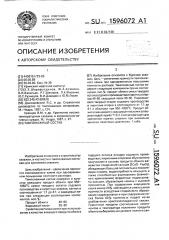

Граничные пределы соотношения компонентов и температура получения продукта обжига выбиралась иэ условия полного свя1596072 зывания СаО в C2F и получения раствора с требуемыми параметрами, Сроки схватывания тампонажного раствора составляют 10-40 мин. В таблице приведены результаты испытания тампонажного 5 состава. Из приведенных результатов видно, что граничные условия содержания компонентов обусловлены необходимостью получения растворов и камня с высокой прочностью и плотностью, 10

Продолжительность обжига зависит от температуры, Время связывания СаО в обжигаемой шихте лежит в пределах 1535 мин. Для получения высокоактивных составов необходимо обжигать составы в этих 15 пределах. Возможно увеличение времени обжига шихты, но при этом будет происходить изотермическая перегонка кристаллов

C2F и их активность будет падать, Увеличение продолжительности обжига целесооб- 20 разно для крепления скважин с температурой выше 150 С, где требуется применение малоактивных составов.

Сроки охватывания тампонажного раствора составляют 10 — 40 мин (при 100-150" С) 25 и могут быть увеличены за счет введения в раствор замедлителей, Пример. Взяты для испытания продукт обжига твердого остатка отхода содового производства с пиритными огарками в 30 количестве 600 г (60 ), полученного обжигом твердого остатка отходов содового производства, и пиритных огарков в соотношении 2:5 при 1050 С, который смешивается с кремнеземистым компонентом 35

Формула изобретения

Тампонажный состав, включающий вяжущее и кварцевый песок, о т л и ч а ю щ и-йс я тем, что, с целью увеличения прочности тампонажного камня при одновременном повышении плотности раствора, он содержит в качестве вяжущего продукт обжига при 950-1050 С смеси твердого остатка содового производства и пиритных огарков, взятых в соотношении от 1:1 до 4:1, при следующем соотношении компонентов, мас. :

Продукт обжига при смеси твердого остатка содового производства и пиритных огарков

Кварцевый песок

40-80

20 — 60 в виде кварцевого песка в количестве 400 г (40Я,), компоненты смешиваются и подвергаются последующему эатворению 300 мл воды {В/Т=0,30). Свойства там понажного раствора и камня приведены в таблице. Остальные составы готовятся и испытываются аналогичным образом.

Предлагаемый состав позволяет использованием недефицитных продуктов— отходов промышленности — получать утяжеленные растворы при высокой прочности камня, Тампонажный состав позволяет улучшить качество крепления горячих скважин при аномально высоких пластовых давлениях.

1596072

Соотношение твердого остатка и пиритных огарков в сырьевой смеси

Состав смеси, мэс. 7ь

Свойства раствора

Предел прочности при изгибе, МПа, при темпеа e; С

1000

150 200

В/Ц Д, см

Вяжущее

Кварцевый песок

Р ° кг м

950

1000

1050

Составитель Л. Бестужева

Редактор А. Долинич Техред M.Ìîðãåíòàë Корректор Н. Ревская

Заказ 2897 Тираж 478 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

0,8

2,5

4.2

0,8

2,5

4,2

0,8

2,5

4,2

Температура обжига компонентов вяжущего, ОС

0,3

0,35

0,35

0.35

0,35

0,3

0,3

0,3

0,3

0,45

0,3

0,3

0,3

0,3

0,45

19

19

21

21

19

23

22

22

22

1860

4,10

7,90

8,10

7;50

5,30

4,30

8,15

8,70

7,90

5,70

4,50

8,10

8,50

7,80

5,40

4,70

12,3

13,1

12,7

8,90

4,70

13,0

13,2

12,5

8,80

4,80

13,5

13,0

12,1

8,90

3.22

12,7

13,7

13,0

8,80

3,56

12,5

13,8

12,95

9,00

3,60

12,7

13,90

13,00

8,95