Прибор для контроля параметров отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике. Цель изобретения - расширение технологических возможностей. Прибор содержит корпус 1 с базовой плоскостью 2, установленный в нем с возможностью перемещения перпендикулярно базовой плоскости 2 толкатель 3 и отсчетный узел 18. Перед измерением прибор настраивают на ноль. После этого поворачивают рукояткой 26 толкатель 3, на котором жестко закреплены измерительные выступы 4 и 5, имеющие рабочие поверхности по торцу сектора и переходящие в винтовые поверхности. При этом конусный калибр 10 по винтовой поверхности вводят в проверяемое отверстие, прижимая плоскость 2 к торцу измеряемой детали, и считывают с узла 18, кинематически связанного с толкателем 3, величину A 1. Затем вводят калибр 11 со сменным наконечником 12 в измеряемое отверстие и считывают величину A 2. Фактическую величину фаски C определяют из соотношения C=2A 1-A 2. 1 з.п.ф-лы, 6 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„ЯО„„Я 6205

А1 (51)5 С 01 В 5/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А8ТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ю Фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4477561/25-28 (22) 30.08.88 (46) 30.09.90. Бил. И - 36 (72) В.В.Горбунов и JO.Ï.Ñóêîëåíîâ (53) 531.7 17(088 ° 8) (56) Авторское свидетельство СССР

У 1208464, кл. С 01 В 5/08, 1984.

2 (54) ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ

ОТВЕРСТИЙ (57) Изобретение относится к измерительной технике. Цель изобретения расширение технологических воэможностей. Прибор содержит корпус 1 с базовой плоскостьв 2, установленный

1596205 ф

10 в нем с возможностью перемещения перпендикулярно базовой плоскости 2 толкатель 3 и отсчетный узел 18. Перед измерением прибор настраивают на ноль. После этого поворачивают рукояткой 26 толкатель 3, на котором жестко закреплены измерительные выступы 4 и 5, имеющие рабочие поверхности по торцу сектора и переходящие в винтовые поверхности. При этом

Изобретение относится к измеригельной технике. . Цель изобретения — расширение технологических возможностей прибора за счет измерения диаметров отверстий.

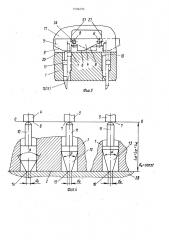

На фиг. 1 схематично изображен предлагаемый прибор; на фиг. 2 — сечение А-А на фиг. 1 на фиг. 3 — ме25 ханизм перемещения в развертке; на фиг. 4 — схема настройки прибора; на фиг.5 — схема контроля фаски; на фиг. 6 — схема контроля отверстия.

Прибор для контроля параметров отверстий содержит корпус 1 с базовой плоскостью 2, в котором установлен толкатель 3 с жестко связанными с ним измерительными выступами 4 и 5, выполненными в виде сектора, расположенного соосно толкателю 3, с рабочи- 35 ми поверхностями 6 и 7 по торцу сектора, расположенными в плоскости, перпендикулярной оси толкателя 3 и переходящими в винтовые поверхности 8 .и 9. По обе стороны от толкателя 3 40 расположены постоянный конусный калибр 10 и разъемный конусный калибр

i1 со сменными конусными наконечниками 12 и i3, Угол конуса р постоянного калибра 10 больше углов конусов р 45 и o(сменных наконечников 12 и 13 и связан с ними соотношениями

Л. 3 o(Р

tg-:tg- 2 и ctg- - ctg- =2.

2 2 2 2

Постоянный калибр 10 и разъемный 50 калибр 11 (в сборе с любым из сменных наконечников 12 или 13) выполнены одинаковой длины т. =z, =т...

Конусы калибров 10 и наконечников 12 д и 13 выполнены усеченными и имеют одинаковый диаметр 1i, по торцам 14, 15 и 16 усеченных частей (фиг.4).

Верхний конец толкателя 3 входит в отконусный калибр 10 по винтовой поверхности вводят в проверяемое, отверстие, прижимая плоскость 2 к торцу измеряемой детали, и считывают с узла f8, кинематически связанного с толкателем 3, величину а . Затем

1 вводят калибр 11 со сменным наконечником 12 в измеряемое отверстие и считывают величину а . Фактическую величину фаски С определяют из соотношения С=2а, †.а . 1 з.п. ф-лы, 6 ил. верстие держателя 17 отсчетного узла 18, который закреплен винтом 19 через втулку ?A. К корпусу i держатель

17 крепится при помощи винтов 21 и штифтов 22. Толкатель 3 поджат в направлении базовой плоскости пружиной

23, а конусные калибры 10 и 11 — в противоположном направлении пружинами 24, при этом ход конусных калибров 10 и 11 ограничен торцом 25 держателя 17. Толкатель 3 вместе с изме.рительными выступами 4 и 5 может поворачиваться вокруг своей оси рукояткой 26, крайние положения Б и В которой ограничены стенками паза 27 в держателе 17. В крайних положениях Б и В рабочие поверхности 6 и 7 измерительных выступов 4 и 5 контактируют попеременно в конусными калибрами 10 и 11.

Прибор работает следующим образом.

Поворачивают толкатель 3 рукояткой 26 в крайнее положение Б, вводя калибр 11 в контакт с рабочей поверхностью 6 измерительного выступа 4 (фиг. 2 и 3). Затем, совместив торец

14 калибра 10 с базовой плоскостью 2 корпуса 1 при помощи установки на контрольную плоскость 28 (фиг. 4), производят настройку отсчетного узла

18 на ноль..После этого поворачивают рукояткой 26 толкатель 3 в крайнее положение В. При этом конусный калибр 11 по винтовой поверхности 9 вводится в контакт с рабочей поверхностью 7 измерительного выступа 5, а калибр 10 по винтовой поверхности 8 выходит из контакта с измерительным выступом 4 и пружиной 24 выталкивается за базовую плоскость 2 корпуса .1 до упора калибра в торец 25 держателя 17.

После поворота торцов 15 и 16 наконечников 12 или 13 калибр 11 совмещают аналогично положению Б с базовой плоскостью 2 корпуса 1. При этом показание отсчетного узла 18 вниду равенства длин калибров должно быть равным нулю.

Измерение высоты фаски С (фиг.5) производят следующим образом. Калибр

10 при положении Б рукоятки 26 вводят в измеряемое отверстие d с фаской С, прижимая базовую плоскость 2 к торцу детали 29, и считывают с отсчетного узла 18 величину а,. Затем, повернув рукоятку 26 в положение В, калибр 11 со сменным наконечником 12 вводят н измеряемое отверстие с фаской С до упора базовой плоскости 2 н торец детали 29 и считывают с отсчетного узла величину а . Фактическая высота фаски С определяется из соотношения

С=2а -ат.

Измерение диаметра отверстия производят аналогично измерению фаски попеременным вводом калибра 10 н положение Б, рукоятки 26 и калибра 11 со сменным наконечником 13 н положение В в измеряемое отверстие d до упора в торец детали 29 и считыванием

I с отсчетного узла 18 величин а и а

Т 7 соответственно. Фактическая величина диаметра определяется из соотношения

d-=а -а,+Л

2 4-A

205 6

Формул, изобретения

1. Прибор для контроля параметров отверстий, содержат!1ий корпус с базовой плоскостью, установленный н нем с воэможностью перемещения перпендикулярно базовой плоскости толкатель, закрепленные на толкателе измерительные выступы с рабочими поверхностями, 10 расположенными в плоскости, перпендикулярной оси толкателя, размещенные в корпусе симметрично по обе стороны от толкателя конусные калибры с разными углами конусов, взаимодей15 ствующие с рабочими поверхностями измерительных ныступон, и отсчетный узел, кинематически связанный с толкателем, отличающийся тем, что, с целью расширения техноло2О гических воэможностей, толкатель выполнен поворотным, измерительные выступы — в виде сектора, расположенного соосно толкателю, а рабочие поверхности измерительных выступов ныg5 полнены в ниде плоскостей, переходящих н винтовую поверхность.

2. Прибор по и. 1, о т л и ч а юшийся тем, что конусны . калибр с меньшим углом конуса нттполнен раэьЗ0 емным и снабжен сменными конусными наконечниками, связанными с углом конуса второго калибра соотношением а /, ctg- -ct,; — ?, 2 2 где о(— угол конуса перттого калибра; Ь вЂ” угол конус» второго калибра, 35

Фиг. 2

1596205

1596205