Устройство для контроля точности позиционирования узлов станка

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано для контроля точности позиционирования узлов станка. Целью изобретения является расширение области применения за счет контроля точности углового позиционирования. При контроле точности позиционирования на шпинделе станка закрепляют диски зубчатую меру, выполненную в виде диска, и дополнительный диск, а на неподвижном узле станка закрепляют корпус. Включают привод. При этом вращается вал и фотоэлектрический преобразователь генерирует импульсы на вход регистрирующего блока. Третий кулачок формирует импульс начала счета, первый кулачок перемещает каретку, а второй кулачок поворачивает рычаг. При касании одного из измерительных наконечников пластины формируется импульс окончания счета по первому каналу, а при касании другого измерительного наконечника дополнительного диска формируется импульс окончания счета по второму каналу. На двух отсчетных табло регистрируются результаты измерения соответственно величины биения дополнительного диска и угла поворота зубчатой меры, выполненной в виде диска. Разность показаний табло характеризует точность позиционирования. 2 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ .РЕСПУБЛИК (si)s G 01 В 5/24

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4445447/25-28 (22) 20.06.88 (46) 07.10.90. Бюл. 1Ф 37 (71) Куйбышевский политехнический институт им. В.В.Куйбышева (72) А,Ф.Денисенко и М.Я.Цлаф (53) 531.717(088,8) (56) Авторское свидетельство СССР

М 1458690, кл. G 01 В 5/14, 1987. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ПОЗИЦИОНИРОВАНИЯ УЗЛОВ

СТАН КА (57) Изобретение относится к измерительной технике и может быть использовано для контроля точности позиционирования узлов станка. Целью изобретения является расширение области применения за счет контроля точнОсти углового позиционирования.

При контроле точности позиционирования на шпинделе станка закрепляют зубчатую меру, выполненную в виде диска, и дополИзобретение относится к измерительной технике и может быть использовано для контроля точности позиционирования узлов станка.

Целью изобретения является расширение области применения.

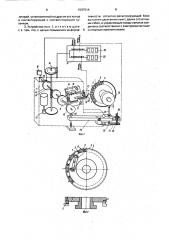

На фиг. 1 показана схема устройства для контроля точности позиционирования узлов станка; на фиг. 2 —; на фиг. 3 — держа вка.

Устройство содержит закрепленную на шпинделе станка зубчатую меру, выполненную в виде диска 1 с кольцевой канавкой 2, держатели 3, равномерно установленные в канавке 2 с возможностью перемещения с помощью механизма 4 и фиксации с по«. Ы2 1597514 А1 нительный диск, а на неподвижном узле станка закрепляют корпус. Включают привод. При этом вращается вал и фотоэлектрический преобразователь генерирует импульсы на вход регистрирующего блока.

Третий кулачок формирует импульс начала счета, первый кулачок перемещает каретку, а второй кулачок поворачивает рычаг, При касании одного из измерительных наконечников пластины формируется импульс окончания счета по первому каналу, а при касании другого измерительного наконечника дополнительного диска формируется импульс окончания счета по второму каналу.

На двух отсчетных табло регистрируются результаты измерения соответственно величины биения дополнительного диска и угла поворота зубчатой меры, выполненной в виде диска. Разность показаний табло характеризует точность позиционирования.

2 з.п. ф-лы, 3 ил. мощью винтов 5 и радиально закрепленных на держателях 3 пластин 6, закрепленных на неподвижном узле станка корпус 7, установленные в корпусе 7 вал 8 с кулачками 9 — 12, привод 13 вращения вала 8, фотоэлектрический преобразователь 14 угла поворота вала

8, конечный выключатель 15, основание 16, установленное на валу 8 с возможностью поворота и фиксации винтами 17, размещенную на основании 16 каретку 18, взаимодействующую с кулачком 9, шарнирно закрепленный на каретке 18 рычаг 19 с электроконтактным 20 и измерительным 21 на. конечниками, микровинт 22, механизм компенсации биения диска 1, выполненный в виде соосно закрепленного на диске 1

1597514

50 дополнительного диска 23. шарнирно закрепленного на корпусе 7 рычага 24 с измерительным наконечником 25 и подшипниковой опорой 26, шарнирно закрепленного на рычаге 24 диэлектрического рычага 27 с опорными наконечниками 28 и

29 и электрически изолированного от рычага 24 винта 30, и отсчетно-регистрирующий блок 31, выполненный двухканальным с двумя отсчетными табло 32 и 33. Передаточное отношение рычага 24 выбирают равным

sin а, где а 30 . Измерительный наконечник 21 перемещается под углом а к рабочей поверхности пластины 6. Поэтому линейные перемещения наконечников 21 и 25 осуществляются с одинаковым передаточчым отношением.

Устройство работает следующим образом, В исходном состоянии наконечник 21 образует зазор величиной 0,5 — 0,7 мм с торцами пластин 6 и находится на расстоянии

0,5 мм от рабочей поверхности соответствующей пластины 6. Наконечник 25 образует зазор величиной 0,3 — 0,5 мм с образующей диска 23. При измерении включают привод

13 и вращают вал 8, После включения привода 13 фотоэлектрический преобразователь 14 генерирует импульсы счета на информационный вход блока 31. При повороте вала 8 на некоторый угол с помощью кулачка 11 формируется импульс "Начало счета" при сходе контакта с ламели.

Кулачок 9 приводит в движение каретку

18 и приводит измерительный наконечник

21 к пластине 6; а кулачок 10 поворачивает рычаг 24, перемещая измерительный наконечник 25 к диску 23. При касании наконечником 21 пластины 6 разрывается цепь между электроконтактным наконечником

20 и микровинтом 22 и формируется импульс "Конец счета 1", а при касании наконечником 25 диска 23 разрывается цепь между наконечником 29 и винтом 30 и формируется импульс "Конец счета 2". Отсчитанные числа импульсов высвечиваются на табло 32 и 33. Затем двигатель выключается конечным выключателем 15 в исходном положении всей кинематической цепи прибора и ее конечных звеньев — измерительных наконечников 21 и 25.

Начало счета происходит в момент разрыва цепи кулачком 11 с некоторым запаздыванием относительно начала движения измерительных наконечников 21 и 25, это способствует повышению точности, обеспе-. чивая выбор зазоров между элементами измерительной кинематической цепи к моменту начала счета.

Наклон направляющих каретки 18 и понижающее передаточное отношение рычага

24 делают измерительные перемещения наконечников 21 и 25 за один оборот кулачков

9 и 10 меньше величины подьема кривой этих кулачков, Поэтому погрешности перемещений меньше погрешностей изготовления кривых. Параметры измерительных кинематических цепей выбираются такими, чтобы цены импульсов, характеризующих величины перемещения наконечников 21 и

25, были одинаковыми, -поэтому результат измерений определяется как разность показаний табло 32 и 33, которая характеризует точность позиционирования, т.е. фактическую величину погрешности угла поворота диска 1, Формула изобретения

1. Устройство для контроля точности позиционирования узлов станка, содержащее закрепляемые соответственно на подвижном и неподвижном узлах станка зубчатую меру и корпус, установленные в корпусе вал с управляющими кулачками, привод вращения вала, фотоэлектрический преобразователь угла поворота вала, основание, установленное на валу с возможностью поворота относительно его оси, размещенную на основании каретку, взаимодействующую с одним из кулачков, шарнирно закрепленный на каретке рычаг с электроконтактным и измерительным наконечниками, последний из которых установлен с возможностью взаимодействия с зубчатой мерой, микровинт, установленный на каретке с возможностью взаимодействия с электроконтактным наконечником, и отсчетно-регистрирующий блок, информационный вход которого соединен с фотоэлектрическим преобразователем, о т л и ч а ю щ е е с я тем, что, с целью расширения области применения, зубчатая мера выполнена в виде диска с кольцевой канавкой на одной из сторон, держателей, равномерно установленных в канавке с воэможностью перемещения и фиксации, установленного на диске механизма перемещения держателей и радиально закрепленных на держателях пластин.

2. Устройство по и. 1, о т л и ч а ю щ е ес я тем, что, с целью повышения точности контроля, оно снабжено механизмом компенсации биения диска, выполненным в виде соосно закрепленного на диске дополнительного диска, шарнирно закрепленного на корпусе рычага с опорным и измерительными наконечниками, установленными на одном из его концов с воэможностью взаимодействия измерительного наконечника с дополнитегьным диском и с подшипниковой

1597514

О г гю

Фиг 1 опорой, установленной на другом его конце и контактирующей с соответствующим кулачком.

3. Устройство по и. 1, о т л и ч а ю щ е ес я тем, что, с целью повышения информа- 5 тивности, отсчетно-регистрирующий блок выполнен двухканальным с двумя отсчетными табло, а управляющие входы каналов соединены ы соответственно с электроконтактным и опорным наконечниками.

1597514

Составитель B.Õàðèòoíîâ

Редактор О.Юрковецкая Техред М.Моргентал: Корректор М.Самборская

Заказ 3038 Тираж 493 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", r. Ужгород, ул.Гагарина, 101